據(jù)了解��,碳纖維是具備優(yōu)異力學(xué)性能和化學(xué)穩(wěn)定性的戰(zhàn)略物資����。碳纖維是一種絲狀碳素材料,它是由有機(jī)纖維經(jīng)碳化及石墨化處理而得到的微晶石墨材料����,直徑5-10微米,含碳量高于 95%的無(wú)機(jī)高分子纖維�����。

碳纖維具備優(yōu)異力學(xué)性能和化學(xué)穩(wěn)定性�����,相比傳統(tǒng)材料最大的優(yōu)勢(shì)是其在具有所需強(qiáng)度的前提下具有最高的比模量(彈性模量與密度之比)�,同時(shí)具有導(dǎo)電、導(dǎo)熱��、耐高溫�����、耐腐蝕等性能���,是鋁�����、鎂合金等傳統(tǒng)金屬材料的優(yōu)良替代品��。

碳纖維作為脆性材料�����,常在復(fù)合材料中作增強(qiáng)材料以實(shí)現(xiàn)工業(yè)化應(yīng)用�,CFRP在航空航天高端應(yīng)用廣�����、節(jié)能效益明顯�����。作為脆性材料,碳纖維直接使用場(chǎng)景較少��,主要場(chǎng)景在復(fù)合材料中作增強(qiáng)材料�����,根據(jù)使用目的不同選用不同基體材料和復(fù)合方式來(lái)達(dá)到所要求的復(fù)合效果����。

碳纖維可用來(lái)增強(qiáng)金屬基體及非金屬基體,目前使用得最多���、最廣泛的是碳纖維增強(qiáng)樹脂基復(fù)合材料(CFRP)���,其最大的優(yōu)點(diǎn)是輕質(zhì)、高強(qiáng)����,航空航天高端應(yīng)用仍是其主要發(fā)展方向�,根據(jù)《航空航天復(fù)合材料發(fā)展現(xiàn)狀及前景》,用 CFRP 制造飛機(jī)的結(jié)構(gòu)件��,同鋁合金相比減重效果可達(dá) 20%-40%。目前 CFRP應(yīng)用已迅速擴(kuò)大到能源�����、交通�、海洋、機(jī)械等領(lǐng)域�����。

碳纖維國(guó)產(chǎn)化有望提升

1879年愛(ài)迪生發(fā)明碳絲為發(fā)光體的白熾燈��,碳纖維以此為起點(diǎn)��。1959 年日本大阪工業(yè)試驗(yàn)所的近藤昭男發(fā)明了 PAN 基碳纖維制備技術(shù)�,從此拉開全球碳纖維產(chǎn)業(yè)發(fā)展序幕。

上世紀(jì)60年代�,日、英主導(dǎo)開啟實(shí)驗(yàn)室技術(shù)研發(fā)��,而美國(guó)當(dāng)時(shí)仍致力于攻克粘膠基技術(shù)��,因此美國(guó)聚丙烯腈(PAN)基碳纖維發(fā)展晚于日本與英國(guó)��。至70年代��,行業(yè)開啟工程化技術(shù)的研發(fā)及應(yīng)用,英����、美、日三國(guó)技術(shù)合作頻繁���,碳纖維技術(shù)先后應(yīng)用于發(fā)動(dòng)機(jī)風(fēng)扇葉片�、高爾夫球桿��、釣魚竿等�,同時(shí)也實(shí)現(xiàn)復(fù)合材料在航空航天結(jié)構(gòu)的工程化應(yīng)用。

隨后的 80-90 年代���,行業(yè)正式進(jìn)入工業(yè)化時(shí)代����,行業(yè)并購(gòu)搶占市場(chǎng)成為主旋律����。此時(shí)的日本東麗公司已基本開發(fā)完成現(xiàn)有絕大多數(shù)產(chǎn)品型號(hào);美國(guó)波音公司將碳纖維應(yīng)用于航天飛機(jī),并提出商用飛機(jī)對(duì)碳纖維的需求;而缺乏應(yīng)用支撐的英國(guó)則轉(zhuǎn)以銷售技術(shù)��。

進(jìn)入21 世紀(jì)后�,碳纖維在風(fēng)電、汽車輕量化等方面的需求得到快速擴(kuò)增���,海外企業(yè)由于較早將技術(shù)與產(chǎn)業(yè)發(fā)展相融合����,在產(chǎn)業(yè)地位上形成壟斷地位

根據(jù)《2019 年全球碳纖維復(fù)合材料市場(chǎng)報(bào)告》����,中國(guó)碳纖維發(fā)展起點(diǎn)實(shí)際與海外基本同步,20 世紀(jì) 60 年代研究起步����,中科院長(zhǎng)春應(yīng)用化學(xué)院及沈陽(yáng)金屬研究所啟動(dòng)開展對(duì)碳纖維的研究。70 年代舉國(guó)研發(fā)碳纖維���。

為滿足國(guó)防需求�����,時(shí)任國(guó)防科委主任張愛(ài)萍將軍于 1975 年部署國(guó)內(nèi)碳纖維研究工作;隨后 5 年時(shí)間��,中央各部委實(shí)現(xiàn)建成 PAN 原絲試制能力 50噸/年���,碳纖維長(zhǎng)絲的試制能力 1.5-2.0 噸/年��。

80 年代的主基調(diào)是引進(jìn)���。國(guó)家科委為鼓勵(lì)引進(jìn)國(guó)外先進(jìn)技術(shù)、設(shè)備�����,承諾給予資金支持;但受限于國(guó)外技術(shù)封鎖���,引進(jìn)過(guò)程并不順利��。90 年代碳纖維發(fā)展有所停滯����。由于缺乏產(chǎn)業(yè)支撐�����,國(guó)內(nèi)碳纖維行業(yè)發(fā)展陷入停滯�����,大廠勉強(qiáng)維持、小廠撤出經(jīng)營(yíng)����。

進(jìn)入 21 世紀(jì)初,由于歐美實(shí)施禁運(yùn)致使碳纖維價(jià)格大幅上漲�����,并影響到國(guó)內(nèi)軍機(jī)生產(chǎn)�,國(guó)內(nèi)開啟“大干快上”�,掀起碳纖維投資浪潮,10 年間累計(jì)投資超 300 億元�����。然而由于眾多企業(yè)并未掌握核心技術(shù)�,且投資大/周期長(zhǎng),導(dǎo)致超半數(shù)企業(yè)淘汰出局����,國(guó)內(nèi)碳纖維企業(yè)數(shù)量自高峰時(shí)期的 40 家演變?yōu)槿缃竦?10 余家。

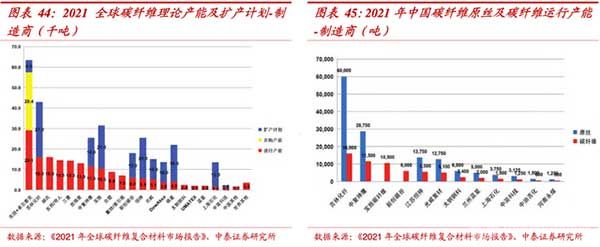

根據(jù)《2021全球碳纖維復(fù)合材料市場(chǎng)報(bào)告》統(tǒng)計(jì)���,2021年全球碳纖維運(yùn)行產(chǎn)能約 20.76

萬(wàn)噸���,分區(qū)域來(lái)看�����,中國(guó)大陸運(yùn)行產(chǎn)能 6.34 萬(wàn)噸��,占比 30.5%���,首次超過(guò)美國(guó)成為全球最大產(chǎn)能國(guó);美國(guó)運(yùn)行產(chǎn)能 4.87 萬(wàn)噸,占全球 23.5%;日本位列第三���,運(yùn)行產(chǎn)能 2.5 萬(wàn)噸�����,占比 12.0%���。

全球前五大的企業(yè)為日本東麗(美國(guó)卓爾泰克被東麗收購(gòu))、吉林化纖�����、美國(guó)赫氏���、東邦/帝人和三菱��,2021 年合計(jì)運(yùn)行產(chǎn)能及并購(gòu)產(chǎn)能為 11.83 萬(wàn)噸���,合計(jì)市占率 57%�����。根據(jù)《全球碳纖維復(fù)合材料市場(chǎng)報(bào)告》數(shù)據(jù),國(guó)內(nèi)玩家數(shù)量更少����,集中度相較海外更高,2021 年中國(guó)碳纖維行業(yè)的產(chǎn)能 CR5為 79%�,其中產(chǎn)能靠前的廠商主要為吉林化纖、中復(fù)神鷹����、寶旌、新創(chuàng)碳谷和江蘇恒神等����。

軍用碳纖維需求有望大幅釋放

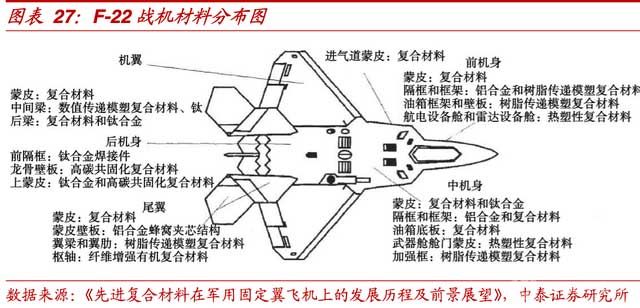

先進(jìn)軍機(jī)復(fù)材用量大幅提升��。國(guó)外軍機(jī)的復(fù)合材料應(yīng)用經(jīng)歷了“小受力件→次承力件→主承力件→起落架應(yīng)用”4 個(gè)階段:

第一階段主要應(yīng)用于非承力或受力較小的部件,如艙門�、口蓋����、整流罩以及襟副翼、方向舵等;第二階段開始應(yīng)用于垂直尾翼�、水平尾翼的壁板等受力較大、規(guī)模較大的部件;第三階段逐步應(yīng)用于機(jī)翼�、機(jī)身等主要承力結(jié)構(gòu);第四階段開始推進(jìn)起落架上試用研究。

根據(jù)《先進(jìn)復(fù)合材料在軍用固定翼飛機(jī)上的發(fā)展歷程及前景展望》��,目前在 F22����、F35 及 EF2000 等四代機(jī)上,復(fù)材用量達(dá) 20%-40%;先進(jìn)直升機(jī)上復(fù)材用量高達(dá) 90%;各類無(wú)人機(jī)上復(fù)材用量約為 50%-80%��,部分機(jī)型甚至全結(jié)構(gòu)均使用復(fù)合材料����。

四代機(jī)之前,國(guó)內(nèi)軍機(jī)復(fù)材應(yīng)用僅限于尾翼����、鴨翼等次承力結(jié)構(gòu),用量占比不到 10%;四代機(jī)復(fù)材用量實(shí)現(xiàn)明顯突破���,約達(dá)整機(jī)結(jié)構(gòu)件的 20%����。自 20 世紀(jì) 60 年代末70 年代初,國(guó)內(nèi)相關(guān)單位開始將先進(jìn)復(fù)材應(yīng)用于國(guó)產(chǎn)戰(zhàn)斗機(jī)��,先后開展殲-8����、強(qiáng)-5 的尾翼和前機(jī)身的復(fù)材應(yīng)用研究。

此后新設(shè)計(jì)的軍機(jī)均應(yīng)用了復(fù)合材料��,但一般用量占比均未超過(guò) 10%����,如殲-10 用量占比 6%�,殲-11 用量占比 9%。最新研制成功的四代戰(zhàn)機(jī)復(fù)材用量有了較明顯的突破��,約占整機(jī)結(jié)構(gòu)件的 20%���,并且將目標(biāo)用量增至 29%,將超過(guò)美國(guó)F-22的復(fù)材用量水平��。

國(guó)產(chǎn)替代市場(chǎng)前景廣闊

民用航空碳纖維需求總量大,新型民機(jī)復(fù)材應(yīng)用占比不斷提升��。根據(jù)《構(gòu)建“硬科技”優(yōu)勢(shì)——2021 全球碳纖維復(fù)合材料市場(chǎng)報(bào)告》��,2021 年全球商用飛機(jī)碳纖維需求總量達(dá) 5800 噸���,占航空航天碳纖維需求總量的35.3%,較疫情前需求占比(69%)份額有所萎縮�����。

先進(jìn)復(fù)合材料質(zhì)量占比已成為民用飛機(jī)先進(jìn)程度和市場(chǎng)競(jìng)爭(zhēng)力的重要衡量指標(biāo)�����,根據(jù)《先進(jìn)復(fù)合材料在航空領(lǐng)域的應(yīng)用》�,波音 B787 和空客 A350 代表當(dāng)今世界民用飛機(jī)制造技術(shù)最高水平�,復(fù)合材料質(zhì)量占比分別高達(dá) 50%和 52%。

復(fù)合材料能夠降低民用飛機(jī)重量����、提高結(jié)構(gòu)效率、減小燃油損耗��,經(jīng)濟(jì)收益顯著��。以波音 B787 為例���,復(fù)合材料的大量使用是該機(jī)型最大的亮點(diǎn)和難點(diǎn)���,該機(jī)在機(jī)翼、機(jī)身�、垂尾�、整流罩甚至起落架后撐桿、發(fā)動(dòng)機(jī)機(jī)匣���、葉片等部位均使用復(fù)合材料�����,結(jié)構(gòu)質(zhì)量大幅降低,燃油效率提升 20%����,維護(hù)成本較 B767下降 30%�。

目前全球民航客機(jī)市場(chǎng)中����,美國(guó)波音��、歐洲空客雙寡頭位于第一梯隊(duì)����,巴西航空工業(yè)、加拿大龐巴迪公司和法國(guó)ART公司位于第二梯隊(duì)����,國(guó)產(chǎn)民航客機(jī)起步較晚����,目前市場(chǎng)占有率較低。

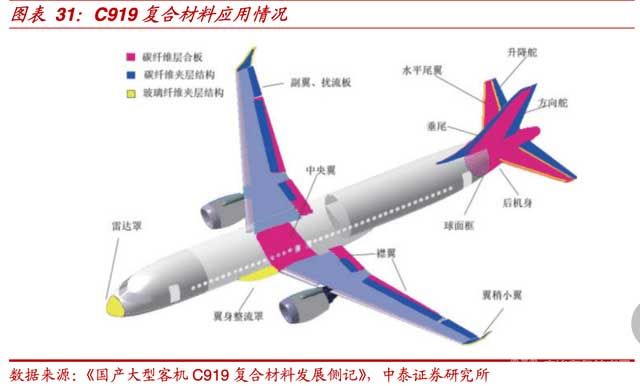

2017年5月5日���,中國(guó)商飛制造的 C919 大飛機(jī)首飛成功�����,整體國(guó)產(chǎn)化率達(dá)到 50%以上�,定位市場(chǎng)占有率和需求最大的單通道噴氣客機(jī)��,市場(chǎng)布局為與波音 B737�����、空客 A320競(jìng)爭(zhēng)的機(jī)型�。截至 2021 年 3 月,C919 已累計(jì)獲得815架訂單量�。

在第十四屆珠海航展上,國(guó)銀金租����、工銀金租��、建信金租��、交銀金租����、招銀金租、浦銀租賃和蘇銀金租七家租賃公司與中國(guó)商飛公司簽署 300 架 C919 飛機(jī)確認(rèn)訂單���。C919 中復(fù)合材料用量占比約12%��,主要分布于水平尾翼、垂直尾翼����、翼梢小翼、后機(jī)身等部件�。CR929

中復(fù)合材料用量占比預(yù)計(jì)超過(guò) 50%,并將應(yīng)用于機(jī)身�����、機(jī)翼等主承力構(gòu)件���。

海上風(fēng)電開發(fā)化驅(qū)動(dòng)碳纖維迅速放量

風(fēng)電行業(yè)增長(zhǎng),以及葉片大型化帶動(dòng)碳纖維滲透率提升���,驅(qū)動(dòng)碳纖維在風(fēng)電領(lǐng)域快速增長(zhǎng)���。一方面����,隨著陸上風(fēng)電平價(jià)上網(wǎng)時(shí)代的開啟,陸上風(fēng)電裝機(jī)有望穩(wěn)健增長(zhǎng),2021 年全球陸上風(fēng)電新增裝機(jī)為 72.5GW�����,根據(jù) GWEC 預(yù)測(cè)��,到 2025 年全球陸上風(fēng)電裝機(jī)有望達(dá)到 88.3GW�����。

2021年全球海上風(fēng)電裝機(jī)為 21.1GW��,得益于政策驅(qū)動(dòng)和降本因素���,海上風(fēng)電有望快速增長(zhǎng),根據(jù) GWEC 預(yù)測(cè)����,到 2025 年全球海上風(fēng)電裝機(jī)有望達(dá)到 23.9GW。另一方面��,隨著葉片大型化�,從材料性能以及風(fēng)電綜合成本方面考慮����,碳纖維滲透率有望不斷提升�。

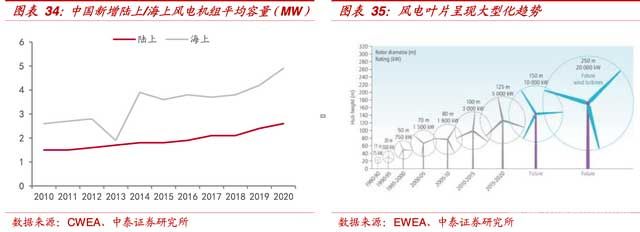

風(fēng)機(jī)大型化帶動(dòng)葉片大型化�����。為了提高風(fēng)電發(fā)電效率���,風(fēng)機(jī)逐漸大型化��。一方面�,大風(fēng)機(jī)可以提高風(fēng)輪直徑,增大掃風(fēng)面積����,提高效率;另一方面,風(fēng)電機(jī)組重量的提升幅度小于機(jī)組功率的提升幅度�,因此隨著風(fēng)電機(jī)組功率提升,單位 MW 下原材料用量更少���,以達(dá)到降本效果。

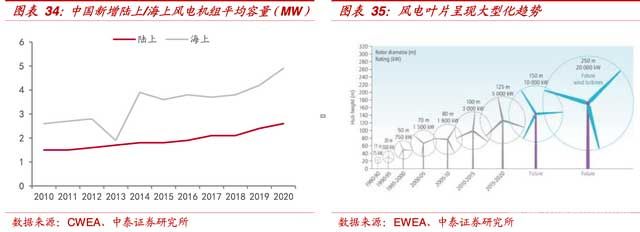

根據(jù)CWEA數(shù)據(jù) ���, 2020年全國(guó)新增陸上/海上風(fēng)電機(jī)組平均功率為2.6/4.9MW����,較 2019 年 2.4/4.2MW 繼續(xù)提升。為匹配風(fēng)電機(jī)組的大型化�,風(fēng)電葉片也呈現(xiàn)大型化的趨勢(shì)。

一方面��,隨著葉片長(zhǎng)度的增加���,會(huì)使風(fēng)輪在擺動(dòng)方向受到較大載荷,導(dǎo)致扭轉(zhuǎn)變形�。葉片大型化中,重量也會(huì)增加�,會(huì)增加主梁帽層間失效的風(fēng)險(xiǎn)�,若重量的增加大于剛度增加,葉片還易發(fā)生共振�,破壞結(jié)構(gòu)。

因此隨著葉片大型化���,對(duì)材料性能的要求也會(huì)不斷提高�����。而碳纖維質(zhì)量更輕����、強(qiáng)度/模量更高���,是風(fēng)電葉片首選材料,根據(jù)《復(fù)合材料風(fēng)電葉片技術(shù)的現(xiàn)狀與發(fā)展》����,一個(gè)旋轉(zhuǎn)直徑為 120m 的風(fēng)機(jī)葉片,梁結(jié)構(gòu)采用碳纖維與采用全玻纖相比�,質(zhì)量可減輕 40%左右��。

另一方面���,風(fēng)電葉片減重后���,風(fēng)機(jī)可對(duì)低風(fēng)速的風(fēng)資源得以利用,從而提高風(fēng)電發(fā)電小時(shí)數(shù)�����,帶來(lái)發(fā)電效率的提升以及綜合成本的下降,也大大減弱了碳纖維價(jià)格較高對(duì)綜合成本帶來(lái)的影響���。

因此從材料性能以及風(fēng)電綜合成本方面考慮,隨著風(fēng)電葉片的長(zhǎng)度增加�,碳纖維的使用需求將更為迫切,碳纖維滲透率有望逐步提升��。

此外��,根據(jù)賽奧碳纖維數(shù)據(jù)�,2021 年全球風(fēng)電碳纖維需求約 3.3 萬(wàn)噸,由于維斯塔斯在 2002 年 7 月 19 日分別在中國(guó)/丹麥等國(guó)家申請(qǐng)了以碳纖維為主要材料的風(fēng)力渦輪葉片的相關(guān)專利���。后續(xù)隨著維斯塔斯專利到期,風(fēng)電用碳纖維有望加快推廣���,碳纖維滲透率有望加快提升��。

通常海上風(fēng)機(jī)功率高于陸上風(fēng)機(jī)����,相較陸上風(fēng)電����,海上風(fēng)電葉片更長(zhǎng)/更重;此外��,海上風(fēng)電面臨的環(huán)境更為惡劣,對(duì)材料性能要求更高����,因此海上風(fēng)電的碳纖維滲透率或遠(yuǎn)高于陸上風(fēng)電。

汽車����、軌交輕量化驅(qū)動(dòng)碳纖維需求提升

輕量化趨勢(shì)下�,碳纖維成為最理想的車用材料之一,2025 年全球汽車用碳纖維市場(chǎng)將達(dá) 1.26 萬(wàn)噸���。節(jié)能和環(huán)保是汽車工業(yè)目前面臨的兩大難題,為實(shí)現(xiàn)雙碳目標(biāo)�,工信部制定了 GB27999-2019 標(biāo)準(zhǔn),提出 2025年我國(guó)乘用車耗油量需低于 4L/100km���,對(duì)應(yīng)二氧化碳排放約為 95g/km���。

汽車質(zhì)量是耗油量的重要影響因素���,根據(jù)《車身材料與車身輕量化》���,對(duì)于三廂轎車和兩廂轎車�,整車質(zhì)量每降低 100kg�,油耗量分別降低0.37L/100 km 和 0.31L/100 km。輕量化已成為汽車工業(yè)的重要趨勢(shì)�����,新材料的應(yīng)用則是汽車減重的關(guān)鍵方式�。

與傳統(tǒng)車用金屬相比����,碳纖維復(fù)合材料的密度低、強(qiáng)度高�、耐腐蝕性及可設(shè)計(jì)性強(qiáng),是最有發(fā)展前景的汽車輕量化材料�����。2021 年全球車用碳纖維市場(chǎng)規(guī)模為 9500 噸��,隨著中高端汽車市場(chǎng)的擴(kuò)張��、汽車輕量化的推進(jìn)�����,疊加碳纖維技術(shù)水平與生產(chǎn)工藝的不斷成熟�,車用碳纖維市場(chǎng)有望加速發(fā)展,根據(jù)賽奧碳纖維����,2021-2025 年 CAGR 為 20.61%,2025 年將達(dá) 2.01 萬(wàn)噸�����。

此外,碳纖維也是下一代軌道交通的理想材料�。軌道交通車體材料經(jīng)歷了兩次代際更迭,即由普通碳素鋼發(fā)展到不銹鋼����,再到鋁合金。相比于鋁合金等輕質(zhì)材料�����,碳纖維復(fù)材比強(qiáng)度高、耐腐蝕性強(qiáng)�����,通過(guò)一體化成型工藝設(shè)計(jì)����,能夠減少零件連接�,提升制造效率與工藝穩(wěn)定性,進(jìn)而成為下一代軌道交通的理想材料���。

1545

1545

0

0

分享 0

分享 0

舉報(bào) 0

舉報(bào) 0

收藏 0

收藏 0

反對(duì) 0

反對(duì) 0

點(diǎn)贊 0

點(diǎn)贊 0

中冶有色技術(shù)平臺(tái)

中冶有色技術(shù)平臺(tái)