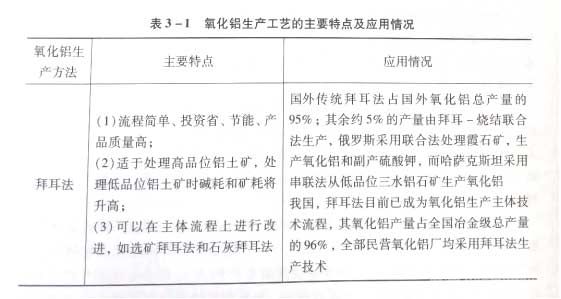

目前國內(nèi)外氧化鋁生產(chǎn)的主要方法有拜耳法��、燒結(jié)法和拜耳-燒結(jié)聯(lián)合法。拜耳法處理優(yōu)質(zhì)鋁土礦,m(Al��,O)/m(SiO)≥8(質(zhì)量比),m(SiO)<9%;燒結(jié)法處理低品位鋁礦石,m(Al_O)/m(SiO)=3.5~5.0;聯(lián)合法處理中等品位鋁土礦�,m(AlO)/m(SiO)=5.0~8.0�,聯(lián)合法又分為并聯(lián)法、串聯(lián)法及混聯(lián)法���。各種方法的主要特點和應(yīng)用情況比較見表3-1。其中拜耳法是最主要的生產(chǎn)方法�����,其產(chǎn)量占全國冶金級氧化鋁總產(chǎn)量的95%����。其次是拜耳-燒結(jié)聯(lián)合法,產(chǎn)量占總產(chǎn)量的5%左右�����,主要分布在中國、俄羅斯和哈薩克斯坦。

表3-1 氧化鋁生產(chǎn)工藝的主要特點及應(yīng)用情況

世界上大部分氧化鋁企業(yè)采用高品位三水鋁石礦或三水鋁石-一水軟鋁石礦以拜耳法生產(chǎn)氧化鋁����,流程簡單����、節(jié)能高效��、投資省、平均單位能耗僅為380kgce/t�,具有較強的競爭力����。由于我國鋁土礦資源主要是中低品位一水硬鋁石礦,氧化鋁企業(yè)全部采用了高溫拜耳法技術(shù)。同時���,為了解決鋁土礦品位較低的難題��,中國還自主開發(fā)出選礦拜耳法和石灰拜耳法技術(shù)。中國氧化鋁生產(chǎn)的能耗總體上比國外平均水平高�����,石灰消耗和堿耗也偏高,但礦耗和赤泥產(chǎn)出量較低���。

(1)拜耳法

拜耳法是由奧地利化學(xué)家拜耳(K.J.Bayer)于1887——1889年間發(fā)明的一種從鋁土礦中提取氧化鋁的方法��。100多年來在工藝技術(shù)方面已經(jīng)有了許多改進,但基本原理并未發(fā)生變化��。拜耳法從鋁土礦中提取氧化鋁的實質(zhì)是通過下列反應(yīng)在不同條件下正逆方向的交替進行而實現(xiàn)的:

Al,O3·(3或1)H��,O+2NaOH+aqq2NaAl(OH)4+aq (3-1)

式中:正反應(yīng)為溶出(浸出)過程�����,逆反應(yīng)為加晶種分解過程。如此周而復(fù)始��,形成拜耳循環(huán)�����,堿性介質(zhì)(母液)每循環(huán)一周����,便產(chǎn)出一定量的氫氧化鋁���,焙燒后得到氧化鋁產(chǎn)品�。拜耳法用于處理高鋁硅比的鋁土礦,流程簡單�����,產(chǎn)品質(zhì)量高,其技術(shù)經(jīng)濟效果遠比其他方法好。

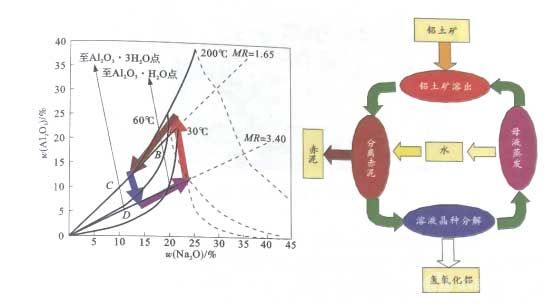

拜耳法的主體裝備是:溶出系統(tǒng)�、赤泥分離系統(tǒng)����、種分系統(tǒng)、蒸發(fā)系統(tǒng)和氫氧化鋁焙燒系統(tǒng)�����,如圖3-1所示�。這五個系統(tǒng)組成了拜耳循環(huán)流程和氫氧化鋁焙燒流程。通?�,F(xiàn)代氧化鋁廠的單條線規(guī)模大于50萬t,單個氧化鋁廠產(chǎn)能規(guī)模大于100萬t。但當(dāng)前能源價格相對較高��,如采用高效強化拜耳法技術(shù)處理中低品位一水硬鋁石鋁土礦�,則因系統(tǒng)能耗較低、循環(huán)效率較高�,仍可能獲得一定的經(jīng)濟效益。

圖3-1 拜耳法循環(huán)流程示意圖

拜耳法目前已成為我國氧化鋁生產(chǎn)的主體技術(shù)�,其產(chǎn)量占全國冶金級氧化鋁總產(chǎn)量的96%,全部民營氧化鋁廠均采用拜耳法生產(chǎn)技術(shù)���。世界拜耳法生產(chǎn)氧化鋁的平均單位能耗大約為11.2GJ���,在所有的生產(chǎn)方法中最低����。盡管處理高品位鋁土礦單位堿耗也在100kg以內(nèi)。但因赤泥鋁硅比較高����,氧化鋁回收率較低�,因而拜耳法通常礦耗較高。但是����,采用拜耳法處理低品位鋁土礦�,堿耗和礦耗將會變得過高,因而生產(chǎn)成本升高��、經(jīng)濟性變差。

(2)選礦拜耳法

選礦拜耳法采用了拜耳法生產(chǎn)前脫硅技術(shù)��,在進入拜耳法流程前對鋁土礦中某些可選性較好的硅礦物�����,進行選礦脫硅����,提高精礦的品位,再將精礦直接用于拜耳法生產(chǎn),以較低能耗處理中低品位礦來生產(chǎn)氧化鋁�����,從而解決了中低品位鋁土礦高效節(jié)能生產(chǎn)氧化鋁的技術(shù)難題����。選礦拜耳法的生產(chǎn)成本主要取決于選礦藥劑和選礦效率���。選礦拜耳法工藝存在的主要問題在于:選精礦中所含的水分和有機物對氧化鋁生產(chǎn)有影響�,選礦尾礦堆存和處理也較困難����。選礦拜耳法生產(chǎn)線如圖3-2所示��。

圖3-2 選礦拜耳法生產(chǎn)線

(3)石灰拜耳法

石灰拜耳法是在拜耳法生產(chǎn)過程中,加入適當(dāng)過量的石灰,改變脫硅產(chǎn)物的組成,使之從高堿含量的水合鋁硅酸鈉轉(zhuǎn)變?yōu)榈蛪A含量的水化石榴石�����,見式(3-2)���,以降低因鋁土礦品位低造成的堿耗����,達到經(jīng)濟處理中低品位鋁土礦的目的�����。

Na,O·Al,Ox·2SiO,·2H,O+CaO——3CaO·Al,Ox·xSiO2·yH,O+NaOH (3-2)

石灰拜耳法工藝流程簡單��,不需要太多的設(shè)備投入����,能耗和堿耗較低����。但石灰拜耳法中石灰消耗量高��、物料流量和產(chǎn)生的赤泥量大��、氧化鋁回收率低。盡管如此,較多的民營氧化鋁企業(yè)仍因其能耗低�����、流程簡單�,而繼續(xù)使用該技術(shù)��。

近年來�,氧化鋁工業(yè)注重余熱綜合利用技術(shù)的開發(fā)及產(chǎn)業(yè)化���,特別是高溫焙燒爐����、煤氣爐和蒸汽發(fā)生爐的煙氣和固體物料中的余熱被用于加熱新水或產(chǎn)生蒸汽����,因而得到了較好的利用��。此外��,由于氧化鋁企業(yè)產(chǎn)能巨大,對流程中的溶液流所含的熱能也分類進行了研究,開發(fā)了相關(guān)的利用技術(shù)�。

(4)燒結(jié)法

燒結(jié)法是處理各類低品位鋁資源時唯一在工業(yè)上應(yīng)用的生產(chǎn)方法����。通過配料加入石灰(CaO)或石灰石(CaCO)及堿粉(NaCO),在燒成過程中生成不同于礦石且易于后處理的新礦物成分�,存在于燒成的產(chǎn)品熟料之中�����。之后再用濕法過程處理熟料便可生產(chǎn)出氧化鋁。

燒結(jié)法是我國第一家氧化鋁廠——山東鋁廠在20世紀50年代投產(chǎn)成功的�����,為我國氧化鋁工業(yè)立下了很大功勞����。燒結(jié)法主要的生產(chǎn)裝備有鋁土礦碎磨及配料系統(tǒng)��、回轉(zhuǎn)窯燒結(jié)系統(tǒng)��、赤泥磨制及分離洗滌系統(tǒng)、鋁酸鈉溶液脫硅系統(tǒng)、碳酸化分解系統(tǒng)��、氫氧化鋁焙燒系統(tǒng)�����。目前我國主要有兩家氧化鋁廠仍有燒結(jié)法流程

在運行:即中鋁山東分公司�、中州分公司���,總產(chǎn)能約為150萬t��,但產(chǎn)品主要是化學(xué)品氧化鋁,而非冶金級氧化鋁���。

燒結(jié)法氧化鋁回收率高����、堿耗低�����,適合于處理低品位鋁土礦。但燒結(jié)法流程復(fù)雜����、投資大,能耗極高(大于1000 kgce/t)���、產(chǎn)品質(zhì)量又低(氧化鋁中的氧化硅含量較高)�,生產(chǎn)成本上難以與拜耳法等短流程和節(jié)能的技術(shù)競爭。

(5)拜耳-燒結(jié)聯(lián)合法

拜耳-燒結(jié)聯(lián)合法是將拜耳法與燒結(jié)法聯(lián)合使用生產(chǎn)氧化鋁的方法,其最大特點是可用燒結(jié)法系統(tǒng)所得的鋁酸鈉溶液來補充拜耳法系統(tǒng)中的堿損失��。該方法適于大規(guī)模生產(chǎn)和用于處理m(A1.0)/m(SiO)=5~7的原料。

拜耳-燒結(jié)聯(lián)合法的實質(zhì)是鋁土礦先經(jīng)拜耳法處理����,所得到的拜耳法赤泥(或加上低品位鋁土礦)再經(jīng)燒結(jié)法處理回收堿和氧化鋁�����。拜耳-燒結(jié)聯(lián)合法包括串聯(lián)法�����、混聯(lián)法和并聯(lián)法���,目前國內(nèi)主要采用的是混聯(lián)法,混聯(lián)法是我國在20 世紀60年代自主開發(fā)并逐步推廣應(yīng)用的���,在2005年之前曾是我國氧化鋁生產(chǎn)的主體技術(shù)�����,目前僅有中鋁山西分公司以及中電投山西鋁業(yè)仍在應(yīng)用。我國目前聯(lián)合法總產(chǎn)能約200萬t�����,產(chǎn)量大約180萬t。中鋁山西分公司和中電投山西鋁業(yè)等單位正開展技術(shù)產(chǎn)業(yè)化工作,逐步降低燒結(jié)A/S��,向串聯(lián)法轉(zhuǎn)化。

世界上只有美國、蘇聯(lián)和中國采用聯(lián)合法����,美國曾用過串聯(lián)法���,中國開發(fā)了混聯(lián)法���。

1)并聯(lián)法

并聯(lián)法是指拜耳法與燒結(jié)法平行地進行,各自處理高品位及低品位的礦石�、各自排出自己的廢渣(赤泥)�。拜耳法與燒結(jié)法互為利用的方面是:拜耳法析出的堿不設(shè)苛化處理,而是送燒結(jié)法配料;拜耳法的堿耗用燒結(jié)法的鋁酸鈉精液來補充;拜耳法與燒結(jié)法生產(chǎn)出來的氫氧化鋁合并洗滌而焙燒��。使用并聯(lián)法時���,工廠必須要有高品位礦及低品位礦的供應(yīng)�,高品位礦供拜耳法處理,低品位礦供燒結(jié)法處理����。

2)串聯(lián)法

串聯(lián)法是指拜耳法與燒結(jié)法的串聯(lián),礦石先經(jīng)拜耳法處理,產(chǎn)出的殘渣赤泥再經(jīng)燒結(jié)法處理����,最終的殘渣由燒結(jié)法排出����。該生產(chǎn)方法與純拜耳法及純燒結(jié)法的不同點是:拜耳法的赤泥不外排而是送燒結(jié)法配料�����,再經(jīng)燒結(jié)法處理配料時不加礦石;拜耳法生產(chǎn)過程中循環(huán)積累起來的堿(Na.COg)析出后�,不設(shè)苛化處理而是送燒結(jié)法配料��,簡化了拜耳法工藝流程;燒結(jié)法產(chǎn)出的鋁酸鈉精液�,不設(shè)碳酸化分解處理���,而是送往拜耳法種子分解工序�,既簡化了燒結(jié)法工藝流程�����,又補充了拜耳法的堿耗��。串聯(lián)法的優(yōu)點:礦石經(jīng)二道處理,礦石中氧化鋁的回收率高;拜耳法部分的生產(chǎn)能力大,燒結(jié)法部分的生產(chǎn)能力小���,故使工廠投資較小�、產(chǎn)品成本較低。目前�,世界上只有唯一的一個串聯(lián)法生產(chǎn)廠————哈薩克斯坦的巴夫洛達爾氧化鋁廠��。

3)混聯(lián)法

混聯(lián)法是指拜耳法與燒結(jié)法聯(lián)合在一起����,既有串聯(lián)的內(nèi)容也有并聯(lián)的內(nèi)容。高品位礦石先經(jīng)拜耳法處理�����,產(chǎn)出的殘渣赤泥再經(jīng)燒結(jié)法處理,同時在燒結(jié)配料時又加入低品位礦石與拜耳赤泥同時處理�����,最終的殘渣赤泥由燒結(jié)法排出���。本法是中國的獨創(chuàng)���,解決了赤泥熟料燒成時的技術(shù)難題,但是帶來了配料復(fù)雜、燒結(jié)法產(chǎn)能加大使產(chǎn)品成本增加等不利因素��。拜耳-燒結(jié)混聯(lián)法適合于處理中等品位鋁土礦,具有氧化鋁回收率高(大約88%)、堿耗低、赤泥堿含量較低的優(yōu)勢�,但其流程更復(fù)雜、投資高��、能耗也較高(27~30GJ/t)。目前某些混聯(lián)法企業(yè)正逐漸向串聯(lián)法過渡,即燒結(jié)法只處理拜耳法赤泥����,不再添加低品位鋁土礦��,目的是降低聯(lián)合法的總能耗�����,目標(biāo)是達到24 GJ/t左右�。

世界上大部分氧化鋁企業(yè)采用高品位三水鋁石礦或三水鋁石-一水軟鋁石礦以及短流程��、節(jié)能高效的拜耳法生產(chǎn)工藝生產(chǎn)氧化鋁��,投資省、生產(chǎn)效率高���、平均單位能耗僅為11.2GJ��,具有較強的競爭力��。我國由于要處理中低品位一水硬鋁石鋁土礦����,因此要采用改進型拜耳法或聯(lián)合法���,因而流程較為復(fù)雜、能耗較高��。為降低能耗,我國目前已基本上不再采用燒結(jié)法生產(chǎn)冶金級氧化鋁。

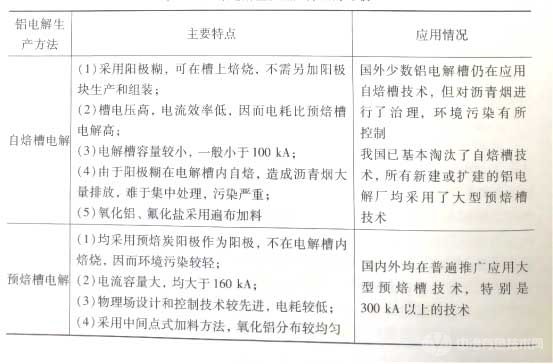

電解鋁生產(chǎn)方法主要分為自焙陽極電解槽(簡稱自焙槽)技術(shù)和預(yù)焙陽極電解槽(簡稱預(yù)焙槽)技術(shù),其技術(shù)比較如表3-2所示�。

自焙陽極電解槽分為上插式自焙陽極電解槽和側(cè)插式自焙陽極電解槽���。其技術(shù)特點是沒有殘極��,連續(xù)的陽極和電解過程的連續(xù)性相適應(yīng)���。由于在電解槽內(nèi)自焙�����,導(dǎo)致瀝青煙氣難以集中處理,造成瀝青排放污染����,生產(chǎn)條件惡劣�����,生產(chǎn)效率低下,同時大大增加了鋁電解能耗���,因此是一種能耗高����、污染嚴重的生產(chǎn)技術(shù)����。該技術(shù)在世界上正逐漸被淘汰,但在俄羅斯等國家仍在使用��。我國鋁電解工業(yè)徹底消除了自焙槽中嚴重的瀝青煙污染����,明顯地降低了鋁電解生產(chǎn)的電耗,大大改善了鋁電解勞動生產(chǎn)環(huán)境和條件�����,提高了生產(chǎn)率�。

(2)預(yù)焙槽鋁電解技術(shù)

預(yù)焙電解槽是預(yù)先生產(chǎn)出預(yù)焙炭陽極塊,并組裝進鋁電解槽�����。該技術(shù)生產(chǎn)穩(wěn)定性好�、電流效率高�����、電耗低����、生產(chǎn)環(huán)境良好,因此是現(xiàn)代鋁電解技術(shù)�����。預(yù)焙鋁電解槽技術(shù)按照電流強度的大小可分為小型預(yù)焙槽和大型預(yù)焙槽�����,低于160kA 的預(yù)焙槽稱為小型預(yù)焙槽。目前我國也已基本淘汰了小型預(yù)焙槽技術(shù)���,全部采用了大型預(yù)焙槽技術(shù)����,近期建設(shè)的電解鋁廠均采用了大于400kA的預(yù)焙槽技術(shù)�。大型預(yù)焙槽技術(shù)的主要特點是:對鋁電解槽的物理場進行了仿真模擬和相應(yīng)的設(shè)計���,達到了鋁電解槽結(jié)構(gòu)和運行過程的穩(wěn)定性和高效性;采用高性能的陰極��、陽極和內(nèi)襯材料���,確保鋁電解槽的熱平衡和規(guī)整爐膛;采用現(xiàn)代化的計算機控制技術(shù)���,保證鋁電解運行的穩(wěn)定和高電流效率��。

我國鋁電解工業(yè)不僅采用了大型預(yù)焙槽技術(shù)��,而且開發(fā)應(yīng)用了一系列先進的節(jié)能鋁電解技術(shù)。如:開發(fā)應(yīng)用了具有新型陰極和鋼棒結(jié)構(gòu)以及保溫內(nèi)襯結(jié)構(gòu)的新型陰極結(jié)構(gòu)鋁電解槽技術(shù),可以大幅度降低電解槽水平電流和鋁液波動幅度�,以降低極距和槽電壓�,并保證較高的電流效率;開發(fā)應(yīng)用了先進的低氧化鋁濃度的槽控箱和控制技術(shù)��,提高了鋁電解的電流效率;開發(fā)應(yīng)用了優(yōu)質(zhì)炭陽極生產(chǎn)成套技術(shù)��,明顯降低了炭陽極的氧化反應(yīng)性���,減少了炭渣的形成和危害����,降低了炭耗和能耗;研究了電解質(zhì)中各種雜質(zhì)對鋁電解過程的影響�,開發(fā)出了相應(yīng)的低電耗鋁電解技術(shù);開發(fā)應(yīng)用了不停電停槽的技術(shù),保證了系列電解槽的穩(wěn)定運行����。這些重大節(jié)能技術(shù)大大降低了我國鋁電解的直流電耗��。我國目前鋁電解工業(yè)的能耗已達到了世界先進技術(shù)水平���,直流電耗已接近13000kWh/t。

1597

1597

0

0

分享 0

分享 0

舉報 0

舉報 0

收藏 0

收藏 0

反對 0

反對 0

點贊 0

點贊 0

中冶有色技術(shù)平臺

中冶有色技術(shù)平臺