簡介:硅碳負(fù)極性能優(yōu)異���,產(chǎn)業(yè)化腳步開始臨近��。硅碳負(fù)極具有能量密度高�����,放電平臺合適等優(yōu)點����,是較具潛力的下一代負(fù)極材料之一。過去幾年受制于產(chǎn)品售價較高及配套產(chǎn)業(yè)鏈不成熟等原因�,硅碳負(fù)極產(chǎn)業(yè)化進(jìn)展不及預(yù)期���。但2021年以來��,特斯拉���,寧德時代(474.440, -17.35, -3.53%)等企業(yè)相繼開始量產(chǎn)使用硅碳負(fù)極的動力電池產(chǎn)品,部分負(fù)極企業(yè)也開始投資建設(shè)硅碳負(fù)極產(chǎn)線��,我們判斷2022年有望成為硅碳負(fù)極產(chǎn)業(yè)化元年���。

硅碳負(fù)極性能優(yōu)異,產(chǎn)業(yè)化腳步開始臨近�。硅碳負(fù)極具有能量密度高,放電平臺合適等優(yōu)點��,是較具潛力的下一代負(fù)極材料之一�����。過去幾年受制于產(chǎn)品售價較高及配套產(chǎn)業(yè)鏈不成熟等原因,硅碳負(fù)極產(chǎn)業(yè)化進(jìn)展不及預(yù)期����。但2021年以來,特斯拉���,寧德時代(474.440, -17.35, -3.53%)等企業(yè)相繼開始量產(chǎn)使用硅碳負(fù)極的動力電池產(chǎn)品�,部分負(fù)極企業(yè)也開始投資建設(shè)硅碳負(fù)極產(chǎn)線���,我們判斷2022年有望成為硅碳負(fù)極產(chǎn)業(yè)化元年��。

動力及消費電池催化�����,硅碳負(fù)極需求量有望高增。我們預(yù)計2025年全球硅碳負(fù)極需求量有望達(dá)到20萬噸�,較2020年約萬噸的需求將有明顯提升。我們認(rèn)為硅碳負(fù)極需求增長的主要驅(qū)動力(5.490, 0.00, 0.00%)在于硅碳負(fù)極在消費/動力電池中滲透率的提升��?���?紤]到消費用硅碳負(fù)極技術(shù)較成熟�,我們預(yù)計2025年滲透率有望達(dá)50%���,對應(yīng)約7萬噸硅碳負(fù)極需求�;而對于動力用硅碳負(fù)極��,受益于產(chǎn)業(yè)鏈配套逐步完善���,我們預(yù)計2025年硅碳負(fù)極在圓柱動力電池/方形動力電池中滲透率有望達(dá)到35%/20%�,對應(yīng)約13萬噸硅碳負(fù)極需求���。

硅碳負(fù)極需求增長�����,配套材料有望同步受益����。隨著硅碳負(fù)極需求量增長�����,我們認(rèn)為與之配套使用的納米硅粉,補鋰劑���,硅碳負(fù)極粘結(jié)劑�,碳納米管導(dǎo)電劑��,新型電解液添加劑等產(chǎn)品需求同樣將得到顯著催化����。我們判斷到2025年,硅碳負(fù)極需求增長有望帶動納米硅粉/補鋰劑/碳納米管導(dǎo)電劑需求達(dá)到2萬/2萬/32萬噸���。

硅碳負(fù)極產(chǎn)能投放不及預(yù)期�,技術(shù)路線變革風(fēng)險�����,新能源汽車滲透率不及預(yù)期���。

硅基負(fù)極:高比容量的下一代負(fù)極材料

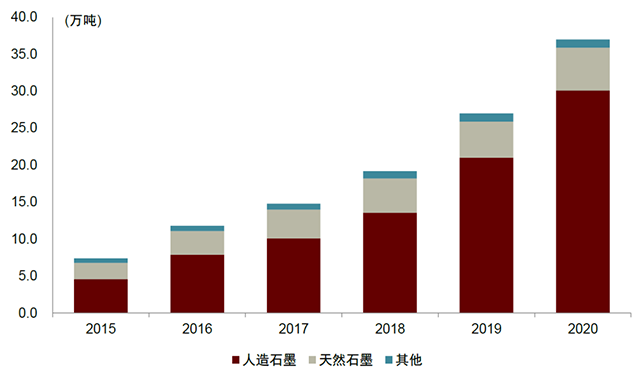

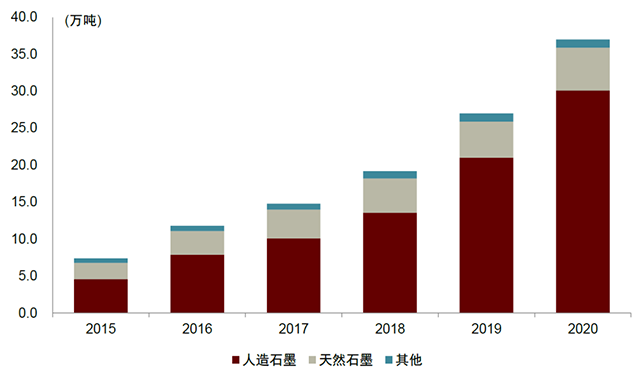

鋰電負(fù)極(鋰電材料制備與標(biāo)準(zhǔn)化應(yīng)用技術(shù)研討會)主要分為三類�,石墨類負(fù)極最為常用:鋰電池負(fù)極材料主要包括1)碳材料����,主要包括天然石墨,人造石墨及無定形碳等��。2)含碳化合物�����,主要包括B-C-N系化合物及C-Si-O系化合物(即硅基材料)3)非碳材料���,主要包括金屬氧化物���,鋰-過渡金屬氧化物如鈦酸鋰、鋰合金等�。由于具有成本及循環(huán)穩(wěn)定性等多種優(yōu)勢,石墨類負(fù)極是目前最為常用的鋰電池負(fù)極材料��,據(jù)高工鋰電統(tǒng)計�����,2020年中國鋰電負(fù)極出貨量達(dá)37萬噸�,其中天然石墨及人造石墨出貨量合計達(dá)35.9萬噸,占比超過97%����。

圖表1:鋰電池負(fù)極出貨量

資料來源:高工鋰電����,中金公司研究部資料來源:高工鋰電���,中金公司研究部

石墨類負(fù)極性能提升空間已較為有限:負(fù)極作為鋰離子電池的重要組成部分���,使用高容量的負(fù)極材料可以有效提升全電池能量密度。經(jīng)過數(shù)十年發(fā)展��,目前最常用的石墨材料實際比容量已經(jīng)可以達(dá)到360-365 mAh/g��,十分接近理論比容量(372mAh/g)�,繼續(xù)改善石墨負(fù)極性能對鋰離子電池性能提升十分有限。

硅基負(fù)極是較具應(yīng)用前景的下一代鋰電負(fù)極材料:硅基負(fù)極具有能量密度高��,原料分部廣泛�����,放電平臺合適等優(yōu)點��,被認(rèn)為是較具前途的下一代鋰離子電池負(fù)極材料�����。其中硅基負(fù)極主要包括兩類�,1)單質(zhì)硅負(fù)極,其理論比容量高達(dá)4,200 mAh/g�����,超過石墨負(fù)極的10倍�。2)氧化亞硅負(fù)極,其理論比容量達(dá)2,600mAh/g�,同樣遠(yuǎn)高于石墨負(fù)極。

圖表2:主流鋰電池(鋰電材料制備與標(biāo)準(zhǔn)化應(yīng)用技術(shù)研討會)負(fù)極性能對比

資料來源:中國知網(wǎng)�����,中金公司研究部資料來源:中國知網(wǎng)��,中金公司研究部

硅基材料在實際應(yīng)用中存一定問題:雖然單質(zhì)硅材料擁有較高的比容量����,但是仍存在一些問題1)循環(huán)穩(wěn)定性弱:硅充放電過程中體積膨脹收縮變化達(dá)320%(石墨僅12%),會產(chǎn)生較大的機械應(yīng)力���,多次循環(huán)后硅顆粒會發(fā)生斷裂和粉化���,造成負(fù)極失效����;2)導(dǎo)電性不佳:硅與導(dǎo)電劑及負(fù)極粘結(jié)劑的接觸較差�,導(dǎo)致電極整體導(dǎo)電性不佳;3)首次循環(huán)庫倫效率低:鋰離子電池充電過程中����,有機電解液會在負(fù)極表面分解,形成SEI(固體電解質(zhì)相界面)膜��,不可逆的消耗鋰離子電池中來自正極的鋰離子���,降低了鋰離子電池容量和能量密度�,硅材料的首次充電不可逆循環(huán)損耗最高達(dá)到30%(石墨為5-10%)�����。

圖表3:硅負(fù)極失效機理

資料來源:美國化學(xué)會���,中金公司研究部資料來源:美國化學(xué)會��,中金公司研究部

硅基負(fù)極改性技術(shù)多元����,部分技術(shù)已開始產(chǎn)業(yè)化

硅基負(fù)極改性方法多元,部分技術(shù)已開始產(chǎn)業(yè)化���。為解決硅基負(fù)極所面臨的膨脹及失效等問題�,科研人員開發(fā)了多種硅基負(fù)極改性方式�,主要包括1)硅氧化����,2)納米化,3)復(fù)合化����,4)多孔化,5)合金化���,6)預(yù)鋰化��。其中復(fù)合化�����,硅氧負(fù)極�,納米化技術(shù)的產(chǎn)業(yè)化技術(shù)較為成熟,預(yù)鋰化也初步開始了產(chǎn)業(yè)化���,這些改性方法也可同時使用以提升硅基負(fù)極的整體性能����。

硅氧化(氧化亞硅)

相較于單質(zhì)硅顆粒�����,氧化亞硅(SiOx)在鋰嵌入過程中發(fā)生的體積膨脹較小�����,因此相對純硅負(fù)極���,其循環(huán)穩(wěn)定性有較為明顯改善���,但是氧化亞硅負(fù)極在充放電過程中會生產(chǎn)Li2O等非活性物質(zhì),導(dǎo)致SiOx材料首次效率較低(約70%)����。

氧化亞硅負(fù)極產(chǎn)業(yè)化進(jìn)展較快:由于循環(huán)穩(wěn)定性較好,加之容量也明顯由于傳統(tǒng)石墨負(fù)極����,目前各大負(fù)極材料廠商對氧化亞硅負(fù)極均有所布局�����。信越化學(xué)(日本)��,大洲(韓國)����,杉杉股份(26.630, -1.37, -4.89%)(中國)及貝特瑞(112.370, -0.93, -0.82%)(中國)等企業(yè)目前均有可以量產(chǎn)出貨的硅氧負(fù)極產(chǎn)品��,在電動工具等領(lǐng)域已經(jīng)得到了部分應(yīng)用��。

納米化

通過降低硅基材料粒徑至納米級別����,也可以改善硅基材料在充放電過程中發(fā)生的體積變化����。納米級硅材料擁有較小的顆粒尺寸和更多的空隙,更容易緩沖硅在脫嵌鋰離子過程中產(chǎn)生的應(yīng)力和形變�����。此外,納米顆?���?梢钥s短鋰離子擴(kuò)散距離,增長硅材料儲鋰能力����,常見的硅納米結(jié)構(gòu)主要包括0D,1D和2D材料�。

1D硅納米線負(fù)極產(chǎn)業(yè)化相對迅速:目前1D硅納米線負(fù)極的產(chǎn)業(yè)化進(jìn)展較為迅速,以斯坦福大學(xué)崔屹教授課題組技術(shù)為基礎(chǔ)的美國安普瑞斯(Amprius)公司通過CVD(化學(xué)氣相沉積)方式制備的含硅量100%的硅納米線負(fù)極材料����,已經(jīng)在部分消費類電池產(chǎn)品得到應(yīng)用。這種硅納米線負(fù)極結(jié)構(gòu)解決了硅負(fù)極膨脹及失效等問題����,也有效降低了負(fù)極的厚度,提升了系統(tǒng)整體能量密度��。雖然硅納米線負(fù)極具有諸多優(yōu)勢�,但生產(chǎn)成本較高,材料均一性不好等缺陷也一定程度上限制了其大規(guī)模應(yīng)用���。

圖表4:安普瑞斯硅納米線負(fù)極結(jié)構(gòu)圖片

資料來源:安普瑞斯官網(wǎng)�����,中金公司研究部資料來源:安普瑞斯官網(wǎng)���,中金公司研究部

復(fù)合化

減小硅顆粒尺寸能夠一定程度上抑制硅顆粒體積膨脹���,避免硅顆粒開裂或者粉化,但是無法徹底解決充放電過程中SEI膜的持續(xù)生長和電解液的連續(xù)消耗���。此外����,單純使用納米級硅顆粒也不能提升硅基負(fù)極的導(dǎo)電性�����。因此�����,通過復(fù)合其他材料來制備硅基復(fù)合材料��,不但可以改善硅基材料的導(dǎo)電性��,還可以作為緩沖層來承受硅在充放電過程中發(fā)生的體積效應(yīng)��。

硅碳復(fù)合材料產(chǎn)業(yè)化進(jìn)展較快:目前多種類型的材料與硅制得復(fù)合材料負(fù)極的研究均有報道�����。在這些復(fù)合材料之中����,硅碳復(fù)合材料(硅碳負(fù)極)由于具有穩(wěn)定性好,體積變化小和導(dǎo)電性優(yōu)異等優(yōu)點�����,是產(chǎn)業(yè)化進(jìn)展最為迅速的制備方法����。廣汽集團(tuán)(11.850, -0.38, -3.11%)發(fā)布的海綿硅負(fù)極,特斯拉于2021年收購的SiILion公司持有的硅負(fù)極專利實質(zhì)上均為硅與碳材料復(fù)合形成的復(fù)合結(jié)構(gòu)����。

圖表5:廣汽集團(tuán)納米復(fù)合硅技術(shù)示意圖

資料來源:廣汽集團(tuán)官網(wǎng),中金公司研究部資料來源:廣汽集團(tuán)官網(wǎng)�,中金公司研究部

多孔化

除減小硅顆粒尺寸外,設(shè)計具有空隙空間的多孔硅也是有效減緩體積膨脹的方法。多孔硅中的空隙空間能有效減輕鋰在硅顆粒中嵌入和脫出時引發(fā)的體積效應(yīng)�,此外,空隙還可以加快電解液的浸潤性�����,提高鋰離子在活性材料中的傳輸和擴(kuò)散效率�����,提升材料的導(dǎo)電性能�����。

目前制備多孔硅負(fù)極的方法主要是模板法�,一般以SiO2為模板,金屬顆粒為催化劑����,反應(yīng)后再通過氫氟酸(HF)刻蝕,得到多孔狀硅負(fù)極����。以浙江大學(xué)報道的多孔硅合成方法為例�,其將SiO2與Mg粉混合,通過惰性氣體焙燒,酸洗等方法制備得到了具有3D大孔結(jié)構(gòu)的硅負(fù)極材料�,循環(huán)800次后仍具有超過1000mAh/g的容量。

合金化

由于金屬具有較為優(yōu)秀的導(dǎo)電性���,因此將硅與金屬進(jìn)行復(fù)合�����,可以明顯改善硅材料本身較差的導(dǎo)電能力��。此外���,某些金屬自身也可以和鋰發(fā)生可逆的合金化反應(yīng),可以為電極材料提供一部分容量����,[1]也有文獻(xiàn)報道也可以使用一些不活潑的金屬與硅復(fù)合,生產(chǎn)一些不具有電化學(xué)活性的合金相��,抑制硅基材料在充放電過程中的體積膨脹���。

合金化負(fù)極產(chǎn)業(yè)化進(jìn)展較慢:合金化硅負(fù)極產(chǎn)業(yè)化進(jìn)展較快的企業(yè)主要為莊信萬豐(2019年莊信萬豐并購了3M全部硅合金負(fù)極專利)及索尼�����,3M公司開發(fā)的Si-Fe-M(M=Ti�����,Al等)硅合金負(fù)極擁有首次充放電容量超過1500mAh/g,也擁有較好的循環(huán)穩(wěn)定性�。但硅合金負(fù)極仍面臨成本較高,加工工藝復(fù)雜等問題���,導(dǎo)致近年來硅合金負(fù)極產(chǎn)業(yè)化進(jìn)展較慢���。此外����,2021年11月莊信萬豐宣布計劃出售全部或部分電池材料業(yè)務(wù)�����,我們認(rèn)為這或?qū)⑦M(jìn)一步減緩合金化硅負(fù)極的商業(yè)化進(jìn)程。

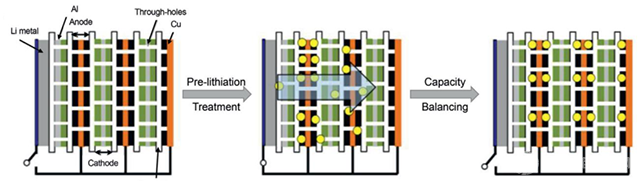

預(yù)鋰化

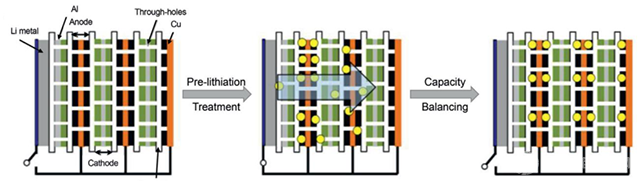

預(yù)鋰化技術(shù)是改善硅負(fù)極首次效率低的重要途經(jīng):在首次充電過程中�����,有機電解液會在硅基負(fù)極表面還原分解����,形成固體電解質(zhì)相界面(SEI)膜��,造成來自正極的鋰離子被不可逆消耗��,導(dǎo)致首次循環(huán)庫侖效率(ICE)偏低�����,進(jìn)而降低了鋰離子電池(鋰電材料制備與標(biāo)準(zhǔn)化應(yīng)用技術(shù)研討會)的容量���。為保障硅基負(fù)極性能,需要對在首次循環(huán)中損失的鋰離子進(jìn)行補充�����。預(yù)鋰化技術(shù)主要包括電化學(xué)預(yù)鋰化和在正負(fù)極材料中添加預(yù)鋰化添加劑(補鋰劑)兩種形式,其中添加補鋰劑的方法已相對成熟:

1) 電化學(xué)預(yù)鋰化:電化學(xué)預(yù)鋰化即將未進(jìn)行預(yù)鋰化的正負(fù)極被組裝成為全電池�,而后將鋰金屬片與負(fù)極集流體接觸開始預(yù)鋰化,并通過內(nèi)部電路將鋰離子傳輸至正極實現(xiàn)正極預(yù)鋰化�。電化學(xué)方法的預(yù)鋰化程度可通過外加電壓的方式實現(xiàn)精密調(diào)控,但是反應(yīng)時間較長����,鋰金屬片保存條件要求較高,一定程度上限制了其工業(yè)化應(yīng)用�。

圖表6:電化學(xué)預(yù)鋰化示意圖

資料來源:Advanced Science,中金公司研究部資料來源:Advanced Science�����,中金公司研究部

2) 補鋰添加劑:在電極材料制漿過程中加入補鋰劑或?qū)⒀a鋰劑直接涂在制備好的電極極片上也可以實現(xiàn)預(yù)鋰化�,該方法不需要改變現(xiàn)有電池生產(chǎn)工藝,是較為具有工業(yè)化前景的補鋰方法���。

?負(fù)極補鋰:負(fù)極補鋰主要使用金屬鋰���,硅化鋰等,其中金屬鋰粉最為常用�����。利如Livent(原FMC Lithium)公司推出的SLMP(Stabilized Lithium Metal Powder)通過在鋰粉中摻雜0.5%-2.5%碳酸鋰,使其可以在干燥環(huán)境中保持性質(zhì)穩(wěn)定并大幅提升負(fù)極容量�,是已經(jīng)實現(xiàn)商業(yè)化使用的負(fù)極補鋰添加劑。但直接使用鋰仍存在生產(chǎn)成本高,生產(chǎn)工藝復(fù)雜,存在部分安全隱患等缺陷,我們認(rèn)為其大規(guī)模工業(yè)化使用仍會受一定限制�。

?正極補鋰添加劑:相較負(fù)極補鋰需使用儲存及生產(chǎn)難度較高的金屬鋰���,正極補鋰難度相對較低���,這是因為正極補鋰只需要在正極漿料制備過程中加入少量具有高不可逆容量的含鋰化合物材料���,在充電過程中,鋰離子將從高容量材料中脫出,補充首次充放電過程中產(chǎn)生的不可逆損失��,根據(jù)化合物種類不同�,可以分為Li2O等為代表的二元含鋰化合物,Li6FeO4等為代表的三元含鋰化合物及Li2DHBN等為代表的有機含鋰化合物��。由于正極補鋰劑具有較高安全性�����,且成本具有相對優(yōu)勢����,我們認(rèn)為其具有較高的工業(yè)應(yīng)用價值。目前深圳研一生產(chǎn)的富鋰鎳酸鋰(Li2NiO-2�,LNO)材料已經(jīng)開始量產(chǎn)出貨,在高鎳三元電池中添加3%左右的LNO補鋰劑可以提升正極能量密度4%左右��。

硅碳負(fù)極:硅基負(fù)極產(chǎn)業(yè)化解決之道

硅碳復(fù)合(硅碳負(fù)極):產(chǎn)業(yè)化進(jìn)展最快的硅基負(fù)極改性方法

硅碳復(fù)合(硅碳負(fù)極)是最為常用的改性方法:如前文所述����,由于碳材料具有穩(wěn)定性好��,體積變化小和導(dǎo)電性優(yōu)異等優(yōu)點�����,目前產(chǎn)業(yè)化進(jìn)展最快的硅基負(fù)極生產(chǎn)方法為將碳材料引入硅/氧化亞硅中形成硅碳復(fù)合結(jié)構(gòu)負(fù)極(硅碳負(fù)極)���。硅碳負(fù)極不僅可以有效提升鋰離子電池負(fù)極的比容量,還可以有效改善電極的導(dǎo)電性能�����,此外����,碳材料也可以作為緩沖硅在充放電過程中發(fā)生的體積變化���,保持電極結(jié)構(gòu)的完整性��。

硅碳負(fù)極比容量低于純硅材料��,但仍可明顯提升全電池能量密度:為解決硅負(fù)極的膨脹問題�,目前商業(yè)化硅碳負(fù)極中摻硅量大都在10%以下,比容量在400-700mAh/g之間�,雖然硅碳負(fù)極比容量低于單質(zhì)硅/氧化亞硅材料,但仍可明顯提升全電池能量密度��。以軟包電池為例��,在正極材料使用NCM811的情況下�,相較使用360mAh/g的石墨負(fù)極,使用比容量450/550/800 mAh/g的硅碳負(fù)極材料�,全電池能量密度可以自280Wh/kg提升至295/310/330 Wh/kg。

圖表7:主流負(fù)極廠商硅碳負(fù)極性能對比

資料來源:各公司官網(wǎng)����,中金公司研究部資料來源:各公司官網(wǎng),中金公司研究部

硅碳負(fù)極制備工藝:嵌入法為主流

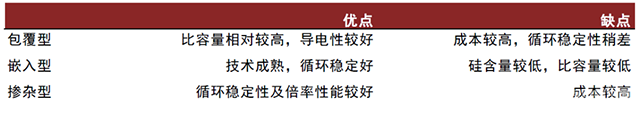

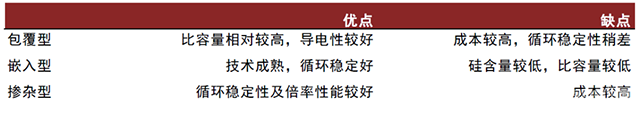

硅碳負(fù)極主要分為3種類型����,嵌入型工藝較為成熟:按硅和碳的復(fù)合方式劃分,硅碳負(fù)極主要分為三種��,即包覆型���、嵌入型�、復(fù)合型���。由于嵌入型硅碳材料生產(chǎn)工藝和石墨負(fù)極工藝較為類似��,是最先實現(xiàn)商業(yè)化的硅碳負(fù)極����,但是嵌入型硅碳負(fù)極也存在一定缺點,例如硅含量相對較低�����,能量密度提升幅度較石墨負(fù)極不甚明顯����。

圖表8:硅碳負(fù)極改性方法對比

資料來源:中國知網(wǎng),中金公司研究部資料來源:中國知網(wǎng)����,中金公司研究部

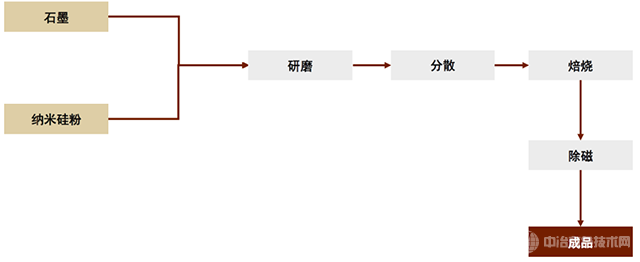

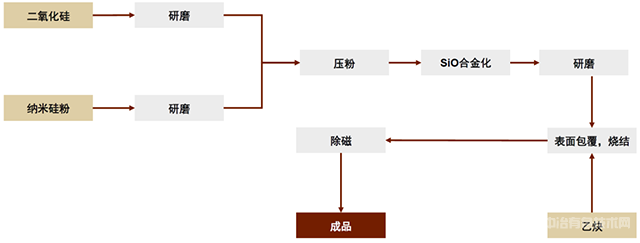

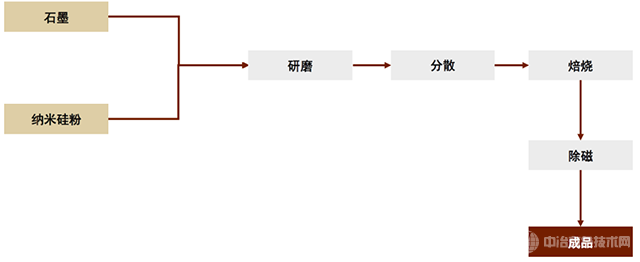

除硅粉納米化外��,硅碳負(fù)極生產(chǎn)工藝與石墨負(fù)極較為類似:主流的硅碳負(fù)極的生產(chǎn)工藝主要包括硅粉納米化���,碳材料復(fù)合����,包覆,燒結(jié)����,除磁等步驟,除硅粉納米化外���,和石墨負(fù)極生產(chǎn)過程較為類似�����。

圖表9:嵌入型硅碳負(fù)極生產(chǎn)流程

資料來源:中國知網(wǎng)�����,中金公司研究部資料來源:中國知網(wǎng)���,中金公司研究部

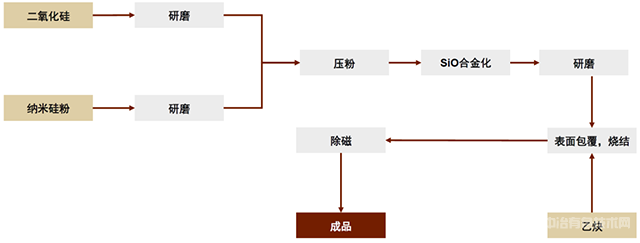

圖表10:包覆型硅碳負(fù)極生產(chǎn)流程

資料來源:中國知網(wǎng),中金公司研究部資料來源:中國知網(wǎng)�����,中金公司研究部

圖表11:包覆型氧化亞硅負(fù)極生產(chǎn)流程

資料來源:國軒高科公告����,中金公司研究部資料來源:國軒高科公告���,中金公司研究部

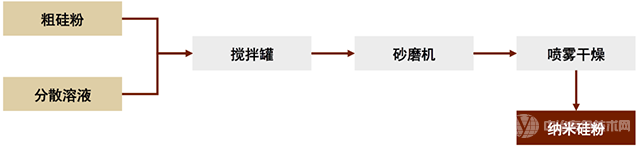

硅碳負(fù)極核心難點:納米硅粉制備

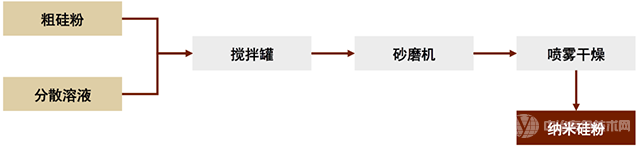

硅碳負(fù)極生產(chǎn)工藝核心難點在于納米硅粉:目前硅碳負(fù)極生產(chǎn)工藝中,碳材料復(fù)合和燒結(jié)等步驟技術(shù)已較為成熟�。考慮到納米硅具有較高的表面能�����,極易團(tuán)聚形成微米級顆粒��,導(dǎo)致硅碳負(fù)極循環(huán)穩(wěn)定性及首次效率下滑����,我們認(rèn)為硅碳負(fù)極生產(chǎn)的核心難點在于納米硅粉的制備。

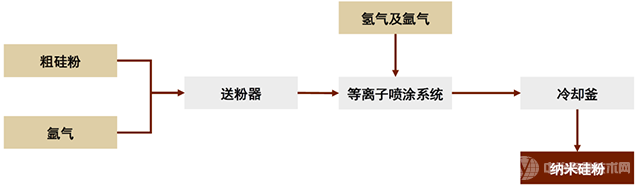

納米硅粉工藝路線較多��,研磨法為國內(nèi)主流:目前納米硅粉的制備方法主要有三種�����,為機械研磨法��,化學(xué)氣相沉積(CVD)法和等離子蒸發(fā)冷凝法�����。由于國內(nèi)對納米硅粉研制起步較晚�,制作水平相對落后,主要以研磨法為主��。美國��,日本等國家的企業(yè)對納米硅粉的研究起步較早��,日本帝人���,美國杜邦等企業(yè)均可以用等離子蒸發(fā)冷凝法進(jìn)行納米硅粉的制備���,目前國內(nèi)等離子體法進(jìn)展較快的企業(yè)為博遷新材(56.530, -1.04, -1.81%),目前已經(jīng)處于中試階段����。

圖表12:研磨法納米硅粉生產(chǎn)流程

資料來源:中國知網(wǎng),中金公司研究部資料來源:中國知網(wǎng)����,中金公司研究部

圖表13:等離子蒸發(fā)冷凝法納米硅粉生產(chǎn)流程

資料來源:中國知網(wǎng),中金公司研究部資料來源:中國知網(wǎng)�����,中金公司研究部

硅碳負(fù)極有望進(jìn)入快速放量期

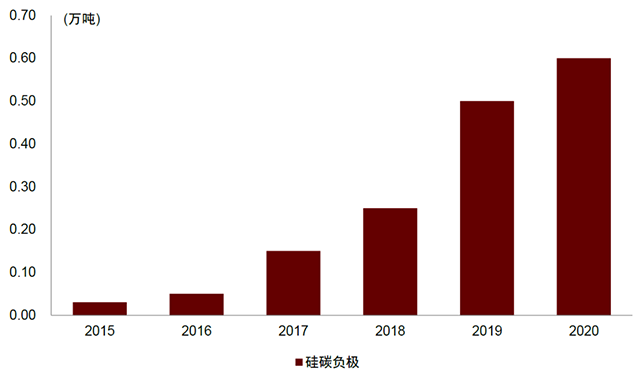

早在20世紀(jì)90年代,索尼�,松下等海外企業(yè)就開始對硅碳負(fù)極進(jìn)行研究及產(chǎn)業(yè)化,但受制于產(chǎn)品價格���、首次效率����、循環(huán)穩(wěn)定性等原因,硅碳負(fù)極應(yīng)用場景仍受到一定限制�����。目前已經(jīng)商業(yè)化的硅碳負(fù)極主要應(yīng)用于消費電子、電動工具等對成本敏感度相對不高的領(lǐng)域����,在動力電池領(lǐng)域滲透率相對較低�����。據(jù)GGII統(tǒng)計��,2020年中國硅碳負(fù)極出貨量僅0.6萬噸����,占鋰電池負(fù)極材料總體比例2%�。但2021年以來,我們觀察到部分限制硅碳負(fù)極在動力電池中應(yīng)用的因素已經(jīng)出現(xiàn)明顯改觀。此外�,我們也觀察到特斯拉發(fā)布的4680電池,國軒高科(36.830, -1.13, -2.98%)發(fā)布的210Wh/kg LFP電芯�,廣汽集團(tuán)發(fā)布的海綿硅電池包,寧德時代提供的265kWh/kg NCM三元電池解決方案均使用了硅碳負(fù)極技術(shù)�����,我們認(rèn)為這些產(chǎn)品的推出也預(yù)示著硅碳負(fù)極的產(chǎn)業(yè)化條件逐步成熟,我們認(rèn)為2022起動力電池用硅碳負(fù)極需求或出現(xiàn)明顯提升����。

圖表14:2015-2020年中國硅碳負(fù)極出貨量

資料來源:高工鋰電,中金公司研究部資料來源:高工鋰電��,中金公司研究部

圖表15:多家電池生產(chǎn)企業(yè)已發(fā)布含硅負(fù)極動力電池產(chǎn)品

注:統(tǒng)計時間截至2022.2.25

資料來源:萬得資訊��,彭博資訊,公司公告�,中金公司研究部資料來源:萬得資訊,彭博資訊��,公司公告����,中金公司研究部

限制因素逐步改善��,看好后續(xù)硅碳負(fù)極需求增長

展望未來,我們判斷限制硅碳負(fù)極在動力電池及消費電池領(lǐng)域使用的因素的多個供需因素有望于2022年起持續(xù)改善,帶動硅碳負(fù)極市場容量快速擴(kuò)大��。

供應(yīng)端:量產(chǎn)計劃開始落地���,產(chǎn)品性價比逐步顯現(xiàn)

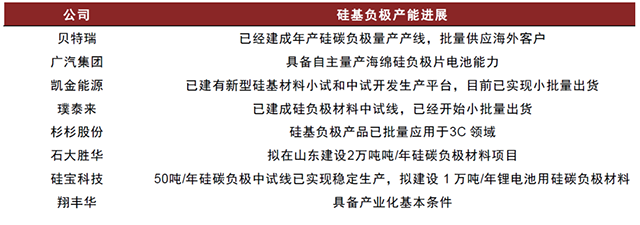

?量產(chǎn)計劃開始逐步落地:由于硅碳負(fù)極生產(chǎn)工藝控制較石墨負(fù)極更為復(fù)雜���,過去能夠進(jìn)行量產(chǎn)出貨的企業(yè)仍相對較少��,國內(nèi)企業(yè)中���,除貝特瑞有硅碳負(fù)極量產(chǎn)出貨外,其余企業(yè)仍以研發(fā)和中試線為主��。但2021年來����,硅寶科技(20.600, 0.10, 0.49%),石大勝華(161.630, -4.67, -2.81%)等企業(yè)均公布了硅碳負(fù)極規(guī)?;瘮U(kuò)產(chǎn)計劃,我們判斷這有望進(jìn)一步帶動供給端放量��。海外企業(yè)中�����,據(jù)高工鋰電報道���,美國Group 14公司已于2021年發(fā)布了“SCC55”系列硅碳負(fù)極產(chǎn)品�,年產(chǎn)量可達(dá)120噸����。

圖表16:中國已具有硅碳負(fù)極產(chǎn)能企業(yè)梳理

注:統(tǒng)計時間截至2022.2.25

資料來源:各公司公告�����,中金公司(41.800, -0.48, -1.14%)研究部

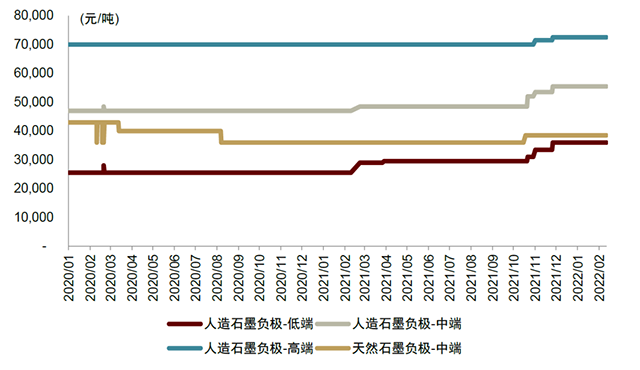

?產(chǎn)品性價比有望開始顯現(xiàn):據(jù)高工鋰電統(tǒng)計����,目前硅碳負(fù)極材料價格超過12萬元/噸�����,遠(yuǎn)高于石墨負(fù)極材料�,性價比優(yōu)勢并不明顯���。但從石大勝華公布的2萬噸/年硅基負(fù)極項目可行性研究報告來看�����,其硅基負(fù)極成品銷售價格預(yù)計為7.3萬元/噸�����,與目前市場上銷售的高端石墨負(fù)極材料價格(約7.0萬元/噸)差距已經(jīng)較小����,逐步開始顯現(xiàn)相對石墨負(fù)極的性價比。此外��,據(jù)我們測算���,在12萬元/噸的價格下�����,硅碳負(fù)極毛利率或已經(jīng)超過50%��,實質(zhì)上也有相當(dāng)?shù)目臻g向下游讓利以提升硅碳負(fù)極的滲透率

圖表17:2020年至今中國石墨負(fù)極價格

注:統(tǒng)計時間截至2022.2.25

資料來源:萬得資訊����,彭博資訊����,公司公告,中金公司研究部

圖表18:石大勝華可行性分析報告中硅基負(fù)極銷售價格約7.3萬元/噸

注:統(tǒng)計時間截至2022.2.25

資料來源:公司公告�,中金公司研究部

?配套產(chǎn)業(yè)鏈逐步成熟:硅碳負(fù)極的產(chǎn)業(yè)化也需要成熟的配套產(chǎn)業(yè)鏈助力,由于硅碳負(fù)極與石墨負(fù)極在物理化學(xué)性質(zhì)上仍有一定差異���,需要使用預(yù)鋰化技術(shù)提升首次效率�,所使用的負(fù)極粘結(jié)劑,導(dǎo)電劑��,電解液等配套產(chǎn)品也有一定調(diào)整����。過去硅碳負(fù)極配套產(chǎn)業(yè)鏈尚未成熟,也是硅碳負(fù)極需求難以放量的重要原因�����。受益于技術(shù)進(jìn)步����,近年來硅碳負(fù)極配套使用的粘結(jié)劑及電解液技術(shù)進(jìn)一步成熟��,已開始具備產(chǎn)業(yè)化條件�。例如深圳研一推出的S-ONE系列粘結(jié)劑通過調(diào)控高分子結(jié)構(gòu),合成出主體具有超高分子量直鏈���,端基具有適當(dāng)支化和錨定基的負(fù)極粘結(jié)劑��,可以有效抑制硅材料膨脹�。此外����,我們認(rèn)為預(yù)鋰化���,粘結(jié)劑,電解液等材料的技術(shù)成熟有望進(jìn)一步解決方形電池中硅碳負(fù)極的膨脹問題����,有望進(jìn)一步提升硅碳負(fù)極在方形及軟包電池中的滲透率。

需求端:4680圓柱電池量產(chǎn)在即���,有望催化硅碳負(fù)極需求增長

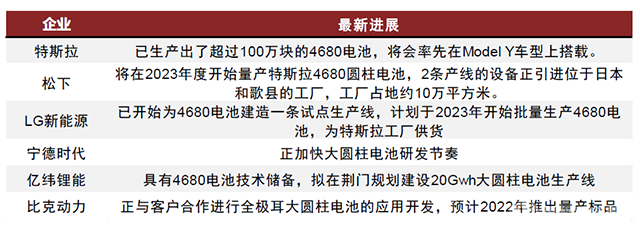

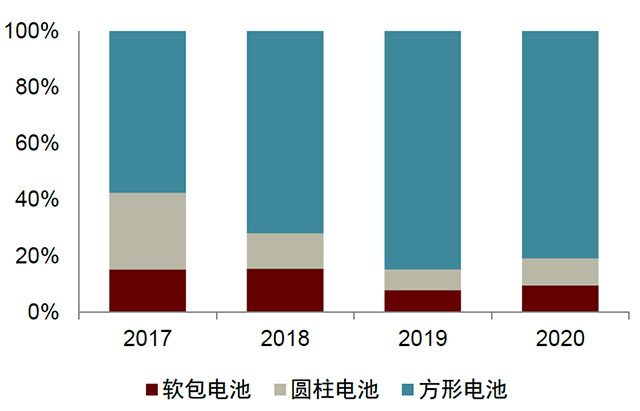

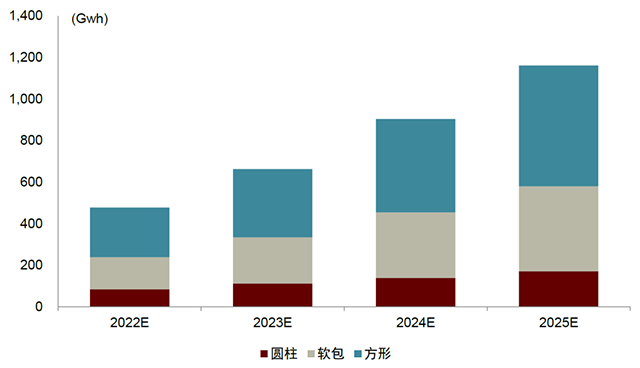

?4680電池量產(chǎn)在即����,圓柱動力電池需求有望回暖:由于方形和軟包電池結(jié)構(gòu)件抑制硅碳負(fù)極材料充放電過程中產(chǎn)生的膨脹效果較差�����,過去硅碳負(fù)極應(yīng)用集中于圓柱電池中�。由于圓柱電芯存在生產(chǎn)一致性差等缺點,2017-2019年其在動力電池領(lǐng)域滲透率逐年降低�����,但2020年受益于特斯拉Model 3熱銷,圓柱電池市占率有所反彈��。向前看�����,特斯拉于2020年推出的4680大圓柱電池于2022年開始逐步投產(chǎn)�����,多家電池生產(chǎn)企業(yè)也紛紛開始布局大圓柱動力電池�����,我們認(rèn)為4680圓柱動力電池的量產(chǎn)有望進(jìn)一步催化帶動硅碳負(fù)極需求提升����,據(jù)SNE Research預(yù)測,2025年全球動力電池需求有望達(dá)到1161GWh��,CAGR達(dá)44%���,其中圓柱動力電池需求有望達(dá)到171GWh,2021-2025年CAGR達(dá)35%���。

圖表19:4680圓柱電池示意圖

資料來源:特斯拉�����,中金公司研究部資料來源:特斯拉���,中金公司研究部

圖表20:布局4680電池企業(yè)梳理

注:統(tǒng)計時間截至2022.2.25

資料來源:高工鋰電�����,中金公司研究部

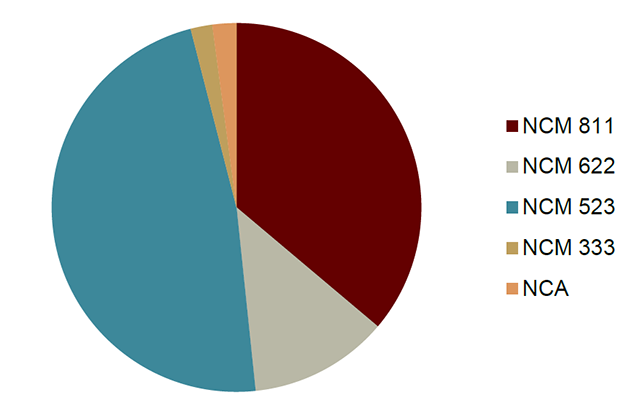

?高鎳三元在動力電池滲透率有望持續(xù)提升:由于硅碳負(fù)極能量密度較高��,一般需與高鎳三元正極搭配使用�。雖然高鎳三元正極具有能量密度高�����,含鈷量低等優(yōu)點����,但是仍存生產(chǎn)成本較高,安全性較差等缺點�。由于新能源汽車補貼退潮,高能量密度帶來的政策補貼優(yōu)勢有所削弱����,下游汽車企業(yè)開始選擇在能量密度及性價比間進(jìn)行權(quán)衡���,導(dǎo)致2017-2020年高鎳三元電池滲透率相對較低。2021年以來����,受益于歐美新能源市場需求釋放及海外車企對高鎳產(chǎn)品的青睞,帶動高鎳正極材料出貨量快速提升���,據(jù)鑫欏資訊統(tǒng)計�,2021年全年中國高鎳材料(811及NCA)產(chǎn)量達(dá)15.2萬噸���,同比增長222.4%�����,市占率達(dá)38.3%���。向前看,隨著高鎳三元材料規(guī)?���;a(chǎn)能的逐步落地,我們判斷高鎳三元材料滲透率有望繼續(xù)提升��。

圖表21:2021年中國高鎳三元正極市占率已達(dá)38%

資料來源:鑫欏資訊��,中金公司研究部資料來源:鑫欏資訊����,中金公司研究部

圖表22:2020年中國圓柱動力電池市占率有所反彈

資料來源:高工鋰電,中金公司研究部資料來源:高工鋰電�,中金公司研究部

圖表23:2022-2025年動力電池出貨量有望顯著增長

資料來源:SNE Research,中金公司研究部資料來源:SNE Research��,中金公司研究部

2025年全球硅碳負(fù)極需求有望達(dá)20萬噸

2025年全球硅碳負(fù)極需求有望達(dá)到20萬噸:我們基于硅碳負(fù)極在消費類電池及動力電池滲透率情況對2025年硅碳負(fù)極需求進(jìn)行測算���。對于消費類電池����,由于技術(shù)成熟度已相對較高��,我們預(yù)計2025年硅碳負(fù)極在消費類電池中滲透率將達(dá)50%�;對于動力電池,受益于產(chǎn)業(yè)鏈配套逐步完善����,我們預(yù)計硅碳負(fù)極在圓柱動力電池/方形動力電池中滲透率有望穩(wěn)步提升�,2025年硅碳負(fù)極在圓柱動力電池/方形動力電池中滲透率達(dá)到35%/20%�����?�;谝陨霞僭O(shè)����,我們測算2025年全球動力電池用硅碳負(fù)極需求量有望達(dá)到20萬噸,較2020年約萬噸的體量或?qū)⒂忻黠@提升����。

圖表24:2025年全球電池用硅碳負(fù)極出貨量預(yù)測

資料來源:SNE Research,中金公司研究部資料來源:SNE Research���,中金公司研究部

硅碳負(fù)極競爭格局或與石墨負(fù)極形成差異

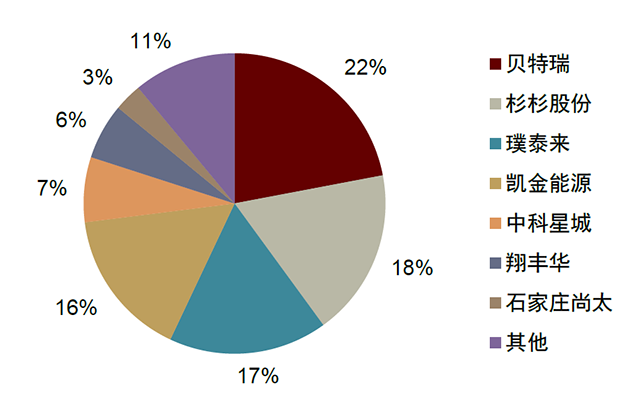

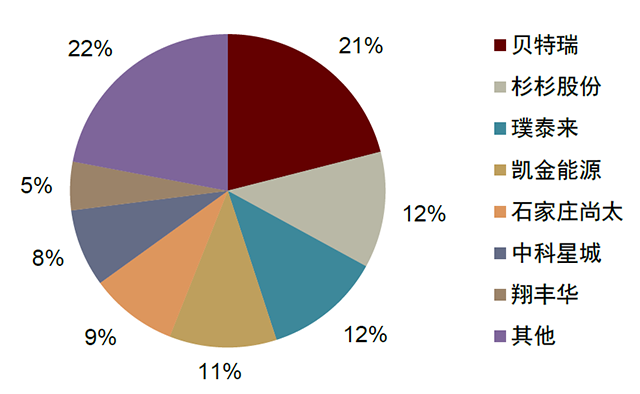

石墨負(fù)極競爭格局相對分散����,已基本形成了“四大三小”的格局:由于不同客戶對倍率���、容量等參數(shù)要求不盡相同�,導(dǎo)致負(fù)極產(chǎn)品相對較多�����,競爭格局較為分散�����。據(jù)高工鋰電統(tǒng)計����,目前中國石墨負(fù)極已經(jīng)基本形成了四大三小的格局,貝特瑞�,杉杉股份,璞泰來(126.290, -5.33, -4.05%)���,凱金能源出貨量穩(wěn)居前四���,市占率差距相對較小。從CR5的數(shù)據(jù)來看�,2021年負(fù)極材料CR5為65%,較2019年約80%有所下滑�����。

圖表25:2019年中國石墨負(fù)極競爭格局

資料來源:高工鋰電�,中金公司研究部資料來源:高工鋰電��,中金公司研究部

圖表26:2021年中國石墨負(fù)極競爭格局

資料來源:高工鋰電�,中金公司研究部資料來源:高工鋰電��,中金公司研究部

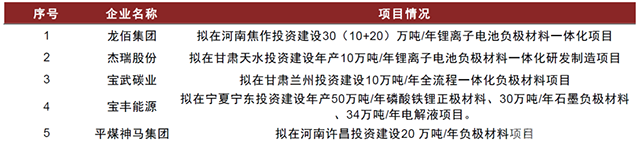

部分企業(yè)開始跨界布局石墨負(fù)極:2020年以來��,大量企業(yè)看到新能源電池行業(yè)的發(fā)展良機����,紛紛布局新能源材料,跨界入局�����。由于石墨負(fù)極生產(chǎn)工藝相對成熟����,進(jìn)入壁壘主要在于能耗指標(biāo),因此吸引了部分化工�,煤炭,冶金行業(yè)企業(yè)布局���。我們認(rèn)為這些企業(yè)擴(kuò)建的負(fù)極產(chǎn)能若正式投產(chǎn),或?qū)κ?fù)極行業(yè)的現(xiàn)有競爭格局形成一定沖擊��。

圖表27:部分跨界布局石墨負(fù)極企業(yè)梳理

注:統(tǒng)計時間截至2022.2.25

資料來源:各公司公告,中金公司研究部

硅碳負(fù)極未來競爭格局或相對有序:目前跨界布局硅碳負(fù)極的企業(yè)仍相對較少����,考慮到目前硅碳負(fù)極較高的量產(chǎn)難度,加之需要和客戶使用的電解液���,正極,粘結(jié)劑等進(jìn)行產(chǎn)業(yè)鏈配套�,客戶粘性或?qū)⒏撸虼宋覀冾A(yù)計�����,相較石墨負(fù)極����,硅碳負(fù)極或?qū)⒗^續(xù)保持相對較高的進(jìn)入壁壘,未來競爭格局或相對有序����。

硅碳負(fù)極需求增長,配套材料有望同步受益

我們認(rèn)為硅碳負(fù)極需求的快速增長��,除對硅碳負(fù)極生產(chǎn)企業(yè)形成利好外�����,有望同步帶動其配套材料需求提升����。在配套材料中��,我們認(rèn)為納米硅粉��、補鋰劑����、硅碳負(fù)極粘結(jié)劑��、碳納米管導(dǎo)電劑����,新型鋰電池電解液添加劑的需求催化最為顯著。

1. 納米硅粉

2025年納米硅粉需求有望達(dá)2萬噸����。如前文所述,硅碳負(fù)極生產(chǎn)的核心難點在于納米級硅粉的制備和均勻分散���,我們認(rèn)為部分硅碳負(fù)極企業(yè)或無法完全解決納米級硅粉生產(chǎn)的技術(shù)問題�����,將直接外采納米級硅粉進(jìn)行硅碳負(fù)極生產(chǎn)�,硅碳負(fù)極重要原料納米級硅粉的需求將有望得到顯著催化,納米硅粉生產(chǎn)企業(yè)有望直接受益��。按2025年硅碳負(fù)極需求20萬噸����,摻硅量10%估算,我們預(yù)計納米硅粉量需求有望達(dá)到2萬噸�。

2. 正極補鋰劑

2025年正極補鋰劑需求有望達(dá)2萬噸�����。如前文所述�,由于硅碳負(fù)極存在首次效率低的問題,硅碳負(fù)極滲透率提升有望同步帶動補鋰劑需求增長���。我們預(yù)計生產(chǎn)工藝成熟�����,技術(shù)難度相對較低的正極補鋰劑滲透率有望提升���。按補鋰劑添加量占正極質(zhì)量5%估算�,我們預(yù)計196Gwh使用硅碳負(fù)極電池有望帶來約2萬噸的補鋰劑需求�����。

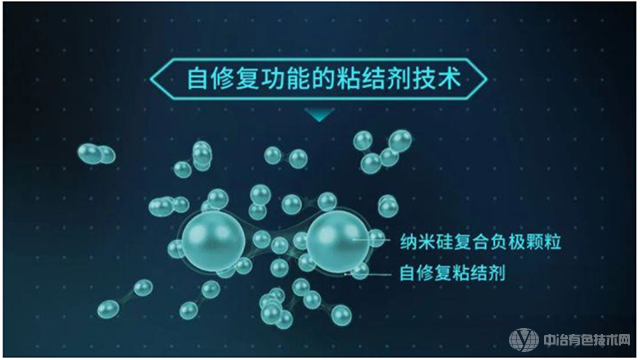

3. 新型負(fù)極粘結(jié)劑

新型硅碳負(fù)極用粘結(jié)劑需求有望放量�����。目前常用的石墨負(fù)極粘結(jié)劑一般以水作溶劑�����,使用CMC(羧甲基纖維素)作為分散劑和增稠劑����,丁苯橡膠(SBR)或類似高分子膠乳為粘結(jié)劑。CMC-SBR體系直接用于硅碳負(fù)極中存在與材料顆粒表面粘附性不強�����,表面包覆不均勻等缺點�����,無法完全發(fā)揮硅碳負(fù)極的性能優(yōu)勢。學(xué)術(shù)研究認(rèn)為將海藻酸鈉��,聚丙烯酸(PAA)等新型粘結(jié)劑應(yīng)用于硅碳負(fù)極���,有望展現(xiàn)出較好的循環(huán)穩(wěn)定性和電化學(xué)性能��。若硅碳負(fù)極產(chǎn)業(yè)化正式開啟���,我們預(yù)計海藻酸鈉、聚丙烯酸等新型硅碳負(fù)極粘結(jié)劑或開啟對現(xiàn)有CMC+SBR體系的逐步替代�,按負(fù)極粘結(jié)劑使用量為硅碳負(fù)極質(zhì)量1%計算,我們預(yù)計新型硅碳負(fù)極粘結(jié)劑需求有望達(dá)到2000噸�����。

圖表28:廣汽集團(tuán)海綿硅負(fù)極采用了新型粘結(jié)劑

資料來源:廣汽集團(tuán)官網(wǎng)���,中金公司研究部資料來源:廣汽集團(tuán)官網(wǎng),中金公司研究部

4. 碳納米管導(dǎo)電劑

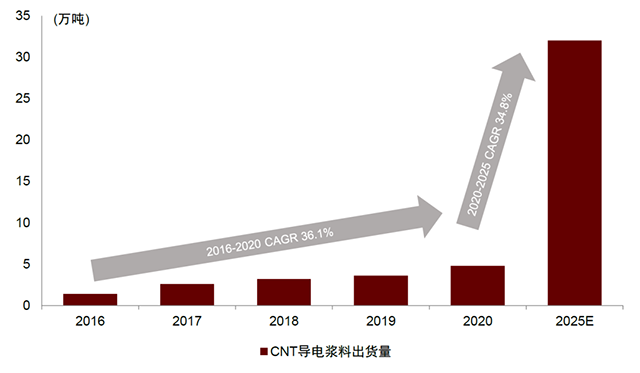

目前鋰電池導(dǎo)電劑仍以常規(guī)導(dǎo)電劑(碳黑+導(dǎo)電石墨)為主���,據(jù)高工鋰電統(tǒng)計���,2020年中國鋰電池常規(guī)導(dǎo)電劑市場占有率超過50%��。由于硅碳負(fù)極導(dǎo)電性弱于石墨負(fù)極���,常規(guī)導(dǎo)電劑無法完全滿足硅碳負(fù)極性能要求,而以碳納米管為代表的新型導(dǎo)電劑擁有更為優(yōu)異的導(dǎo)電性能����,也可以部分緩解硅材料在充放電過程中的結(jié)構(gòu)坍塌,是更為適配硅碳負(fù)極的導(dǎo)電劑材料�����。隨著硅碳負(fù)極材料的逐步放量�����,我們判斷碳納米管導(dǎo)電劑滲透率有望穩(wěn)步提升����,據(jù)高工鋰電預(yù)測,2025年中國碳納米管導(dǎo)電漿料出貨量有望達(dá)到32萬噸�����,市占率有望突破60%。

圖表29:2025年中國CNT導(dǎo)電漿料出貨量有望達(dá)32萬噸

資料來源:高工鋰電���,中金公司研究部資料來源:高工鋰電�,中金公司研究部

5. 新型電解液添加劑

相較石墨負(fù)極���,硅碳負(fù)極表面的固體電解質(zhì)鈍化膜(SEI膜)較為不穩(wěn)定�,為改善硅碳負(fù)極的循環(huán)壽命���,其電解液體系中往往需要加入較石墨負(fù)極電解液中更多的成膜添加劑����,目前的通常方法為在硅碳負(fù)極用電解液中加入更多的成膜添加劑FEC和VC�����。但FEC和VC加入量過多會造成電池高溫性能下降�����,不可逆容量損失提升等問題��。從電解液生產(chǎn)企業(yè)公布的專利來看��,電解液生產(chǎn)企業(yè)通過在電解液體系中新加入硼酸酯�����、硫酸酯化合物來提升硅碳負(fù)極鋰離子電池的整體性能�。我們認(rèn)為若硅碳負(fù)極應(yīng)用正式鋪開,新型電解液添加劑需求有望得到正向催化���。

硅碳負(fù)極產(chǎn)能投放不及預(yù)期:硅碳負(fù)極應(yīng)用鋪開基于低成本硅碳負(fù)極產(chǎn)能的順利投放����,若產(chǎn)能投放進(jìn)度不及預(yù)期����,則可能導(dǎo)致硅碳負(fù)極市場需求無法達(dá)到我們預(yù)期。

技術(shù)路線變革風(fēng)險:近年來電極材料技術(shù)變革更新速度較快�����,鋰金屬負(fù)極�����,磷負(fù)極等材料也有所報道��,若這些電極材料技術(shù)逐步成熟并實現(xiàn)商業(yè)化應(yīng)用,可能造成硅碳負(fù)極市場需求不及我們的預(yù)期��。

新能源汽車滲透率不及預(yù)期:硅碳負(fù)極需求主要依賴新能源汽車動力電池催化�,若新能源汽車滲透率不及預(yù)期,可能導(dǎo)致硅碳負(fù)極市場增長不及我們的預(yù)期����。

[1] 鋰離子電池用Si-Fe復(fù)合電極材料的制備及其性能[J]. 楊娟,唐晶晶,婁世菊,鄒幽蘭,周向陽. 中南大學(xué)學(xué)報(自然科學(xué)版). 2011(04)

本文摘自:2022年3月3日已經(jīng)發(fā)布的《新能源材料系列:硅碳負(fù)極產(chǎn)業(yè)化腳步臨近》

吳 頔 SAC 執(zhí)業(yè)證書編號:S0080519040001 SFC CE Ref:BPK521

賈雄偉 SAC 執(zhí)業(yè)證書編號:S0080518090004 SFC CE Ref:BRF843

夏斯亭 SAC 執(zhí)業(yè)證書編號:S0080120070146

裘孝鋒 SAC 執(zhí)證證書編號:S0080521010004 SFC CE Ref:BRE717

2945

2945

0

0

分享 0

分享 0

舉報 0

舉報 0

收藏 0

收藏 0

反對 0

反對 0

點贊 0

點贊 0

中冶有色技術(shù)平臺

中冶有色技術(shù)平臺