權(quán)利要求

1.一種氰渣處置用礦渣干燥裝置,其特征在于���,包括:干燥筒(11)和電熱風(fēng)機(13)���,其中干燥筒(11)內(nèi)設(shè)置有噴熱風(fēng)機構(gòu)(2),用以向干燥筒(11)內(nèi)部噴射熱風(fēng);

所述噴熱風(fēng)機構(gòu)(2)包括多個熱風(fēng)噴管(22)���、拉網(wǎng)件以及爆沖機構(gòu)(4)����,每個熱風(fēng)噴管(22)均裝備有爆沖機構(gòu)(4),所述爆沖機構(gòu)(4)包含壓縮氣室(41);

所述熱風(fēng)噴管(22)的外壁沿其長度方向設(shè)置有若干排噴氣孔(23)�,且對應(yīng)于每排噴氣孔(23)的內(nèi)壁位置,熱風(fēng)噴管(22)內(nèi)壁均裝有阻渣網(wǎng)(25)���,阻渣網(wǎng)(25)設(shè)計有內(nèi)環(huán)網(wǎng)(29)�,內(nèi)環(huán)網(wǎng)(29)沿噴氣孔(23)的內(nèi)環(huán)壁延伸;

所述電熱風(fēng)機(13)產(chǎn)生的熱風(fēng)被導(dǎo)入熱風(fēng)噴管(22)內(nèi)的同時���,驅(qū)動拉網(wǎng)件旋轉(zhuǎn),拉網(wǎng)件旋轉(zhuǎn)過程中帶動的氣流進入壓縮氣室(41)��,隨著拉網(wǎng)件的每一次完整旋轉(zhuǎn)���,拉動對應(yīng)噴氣孔(23)處的阻渣網(wǎng)(25)先向內(nèi)凹陷��,隨后迅速復(fù)位彈出�,以此清除附著在噴氣孔(23)上的礦渣��,同時��,壓縮氣室(41)內(nèi)的氣壓逐漸累積���,并在達到預(yù)設(shè)值時定時突然釋放���,產(chǎn)生爆炸的沖擊����,沖擊力作用于熱風(fēng)噴管(22);

所述拉網(wǎng)件包括位于熱風(fēng)噴管(22)圓心位置的內(nèi)通管(31)�����,所述內(nèi)通管(31)與熱風(fēng)噴管(22)固定連接�,且不影響熱風(fēng)在熱風(fēng)噴管(22)與內(nèi)通管(31)二者之間的空間流動,所述內(nèi)通管(31)內(nèi)部靠近熱風(fēng)噴管(22)進氣口的一端固定設(shè)置有渦扇件(32)���,所述渦扇件(32)的扇葉中心轉(zhuǎn)軸上固定設(shè)置有倒L型的隨轉(zhuǎn)柱(34)����,且隨轉(zhuǎn)柱(34)隨渦扇件(32)的扇葉中心轉(zhuǎn)軸轉(zhuǎn)動;

所述渦扇件(32)上方設(shè)置有限位架(36)���,且限位架(36)與內(nèi)通管(31)的內(nèi)壁固定連接�����,且不影響熱風(fēng)穿過限位架(36)�,所述限位架(36)的中心位置穿設(shè)有卷絲柱(33)�����,且卷絲柱(33)與限位架(36)轉(zhuǎn)動連接,所述卷絲柱(33)靠近渦扇件(32)的一端轉(zhuǎn)動設(shè)置有一字形的被動柱(35)�����,且隨轉(zhuǎn)柱(34)的高度超過被動柱(35);

所述限位架(36)遠離渦扇件(32)的一側(cè)設(shè)置有扭簧(38)�����,且扭簧(38)套在卷絲柱(33)外部��,扭簧(38)的兩端分別插入卷絲柱(33)和限位架(36)中�,所述限位架(36)靠近被動柱(35)的一側(cè)固定設(shè)置有磁塊(37)��,所述被動柱(35)與磁塊(37)相互吸引;

所述限位架(36)上方的卷絲柱(33)外壁還固定設(shè)置有若干根內(nèi)鼓拉絲(27)�,且內(nèi)鼓拉絲(27)遠離卷絲柱(33)的一端貫穿內(nèi)通管(31)后與阻渣網(wǎng)(25)內(nèi)壁固定連接,每根內(nèi)鼓拉絲(27)分別對應(yīng)一個噴氣孔(23)���。

2.根據(jù)權(quán)利要求1所述的一種氰渣處置用礦渣干燥裝置��,其特征在于��,所述干燥筒(11)的進料口一端設(shè)置有氰處礦渣加入口(12)�,用于加入含氰廢渣無害化處理后礦渣,所述干燥筒(11)遠離氰處礦渣加入口(12)的一端下方設(shè)置有出料口(17)���,所述干燥筒(11)的外壁固定設(shè)置有傳動齒輪(15)��,所述傳動齒輪(15)的一側(cè)設(shè)置有與其相互嚙合的主動驅(qū)動件(16)���,用于驅(qū)動干燥筒(11)旋轉(zhuǎn)。

3.根據(jù)權(quán)利要求1所述的一種氰渣處置用礦渣干燥裝置�����,其特征在于����,所述噴熱風(fēng)機構(gòu)(2)還包括橫穿干燥筒(11)的熱風(fēng)通管(21),所述熱風(fēng)通管(21)與干燥筒(11)轉(zhuǎn)動連接�,所述熱風(fēng)通管(21)的進風(fēng)端連接有電熱風(fēng)機(13),所述干燥筒(11)遠離電熱風(fēng)機(13)的一端連接有廢氣回收件(14)����,所述熱風(fēng)噴管(22)與熱風(fēng)通管(21)固定連接且相互連通,電熱風(fēng)機(13)產(chǎn)生的熱風(fēng)經(jīng)過熱風(fēng)通管(21)導(dǎo)入熱風(fēng)噴管(22)內(nèi)�,再由噴氣孔(23)噴出到礦渣中。

4.根據(jù)權(quán)利要求1所述的一種氰渣處置用礦渣干燥裝置���,其特征在于����,所述熱風(fēng)噴管(22)的內(nèi)壁還固定設(shè)置有壓網(wǎng)環(huán)件(26),且壓網(wǎng)環(huán)件(26)分別壓在阻渣網(wǎng)(25)的兩條邊上����,所述阻渣網(wǎng)(25)的上下兩條邊均固定設(shè)置有收縮拉絲(28),且收縮拉絲(28)與壓網(wǎng)環(huán)件(26)固定連接�,所述內(nèi)環(huán)網(wǎng)(29)遠離阻渣網(wǎng)(25)的一端固定設(shè)置有阻渣壓環(huán)(24),且阻渣壓環(huán)(24)固定在每個噴氣孔(23)外圍���。

5.根據(jù)權(quán)利要求1所述的一種氰渣處置用礦渣干燥裝置��,其特征在于,所述壓縮氣室(41)與內(nèi)通管(31)相互連通�,所述壓縮氣室(41)的進氣口轉(zhuǎn)動設(shè)置有阻氣板(47),所述阻氣板(47)的直徑尺寸大于壓縮氣室(41)進氣口的直徑尺寸���,所述壓縮氣室(41)的上壁固定設(shè)置有膨脹膠片(42)��,所述膨脹膠片(42)的外側(cè)設(shè)置有與熱風(fēng)噴管(22)頂壁固定連接的防渣網(wǎng)(43)�。

6.根據(jù)權(quán)利要求5所述的一種氰渣處置用礦渣干燥裝置��,其特征在于,所述膨脹膠片(42)的中心位置固定設(shè)置有暴泄筒(44)���,所述暴泄筒(44)的內(nèi)壁固定設(shè)置有內(nèi)阻塊(45)��,所述內(nèi)阻塊(45)的下方設(shè)置有彈性的閉合板(46)���,所述閉合板(46)與暴泄筒(44)轉(zhuǎn)動連接,所述干燥筒(11)的內(nèi)部固定設(shè)置有若干個傾斜設(shè)置的鏟料板(51)��,所述鏟料板(51)上鑲嵌有強磁片(52)�����,且閉合板(46)受強磁片(52)吸引�����。

說明書

技術(shù)領(lǐng)域

[0001]本發(fā)明涉及礦渣處理領(lǐng)域���,更具體地說���,它涉及一種氰渣處置用礦渣干燥裝置。

背景技術(shù)

[0002]氰化物是一種劇毒物質(zhì),對人體和環(huán)境具有極大的危害��。當(dāng)?shù)V渣中含有大量氰化物時��,直接排放不僅會對水體造成污染����,還會對生態(tài)系統(tǒng)和人類健康構(gòu)成嚴重威脅。隨著國家環(huán)保要求的日益嚴格�,對含氰礦渣進行無害化處理已成為必然。

[0003]經(jīng)過無害化處理的礦渣形狀為球狀���,這些球狀礦渣仍含有一定的水分����,需要進行干燥處理以進一步降低其含水量�����,便于后續(xù)的儲存�����、運輸和利用�,此時�,氰渣處置用礦渣干燥裝置便顯得尤為重要�����,該裝置通過熱風(fēng)噴管等結(jié)構(gòu)��,將熱風(fēng)均勻地噴射到礦渣中���,實現(xiàn)快速有效的干燥;

[0004]礦渣含有較多的細小顆粒和粘性成分,在熱風(fēng)的作用下��,這些顆粒容易飛揚并附著在噴氣孔周圍��,干燥過程中產(chǎn)生的水蒸氣會造成礦渣在噴氣孔處凝結(jié)�����,加劇了堵塞的風(fēng)險�。為此,我們提出一種氰渣處置用礦渣干燥裝置�����。

發(fā)明內(nèi)容

[0005]本發(fā)明提供一種氰渣處置用礦渣干燥裝置��,解決相關(guān)技術(shù)中在熱風(fēng)的作用下,顆粒容易飛揚并附著在噴氣孔周圍�,加劇堵塞的風(fēng)險的技術(shù)問題。

[0006]本發(fā)明提供了一種氰渣處置用礦渣干燥裝置��,包括:干燥筒和電熱風(fēng)機�����,其中干燥筒內(nèi)設(shè)置有噴熱風(fēng)機構(gòu)���,用以向干燥筒內(nèi)部噴射熱風(fēng);

[0007]噴熱風(fēng)機構(gòu)包括多個熱風(fēng)噴管����、拉網(wǎng)件以及爆沖機構(gòu)�����,每個熱風(fēng)噴管均裝備有爆沖機構(gòu)�,爆沖機構(gòu)包含壓縮氣室;

[0008]熱風(fēng)噴管的外壁沿其長度方向設(shè)置有若干排噴氣孔,且對應(yīng)于每排噴氣孔的內(nèi)壁位置��,熱風(fēng)噴管內(nèi)壁均裝有阻渣網(wǎng)���,阻渣網(wǎng)設(shè)計有內(nèi)環(huán)網(wǎng),其內(nèi)環(huán)網(wǎng)沿噴氣孔的內(nèi)環(huán)壁延伸;

[0009]電熱風(fēng)機產(chǎn)生的熱風(fēng)被導(dǎo)入熱風(fēng)噴管內(nèi)的同時,驅(qū)動拉網(wǎng)件旋轉(zhuǎn)��,拉網(wǎng)件旋轉(zhuǎn)過程中帶動的氣流進入壓縮氣室���,隨著拉網(wǎng)件的每一次完整旋轉(zhuǎn)�,拉動對應(yīng)噴氣孔處的阻渣網(wǎng)先向內(nèi)凹陷����,隨后迅速復(fù)位彈出,以此清除附著在噴氣孔上的礦渣�����,同時�����,壓縮氣室內(nèi)的氣壓逐漸累積�,并在達到預(yù)設(shè)值時定時突然釋放,產(chǎn)生爆炸的沖擊���,沖擊力作用于熱風(fēng)噴管�����。

[0010]進一步地�����,干燥筒的進料口一端設(shè)置有氰處礦渣加入口�����,用于加入含氰廢渣無害化處理后礦渣��,干燥筒遠離氰處礦渣加入口的一端下方設(shè)置有出料口���,干燥筒的外壁固定設(shè)置有傳動齒輪�,傳動齒輪的一側(cè)設(shè)置有與其相互嚙合的主動驅(qū)動件�,用于驅(qū)動干燥筒旋轉(zhuǎn)。

[0011]進一步地�����,噴熱風(fēng)機構(gòu)還包括橫穿干燥筒的熱風(fēng)通管��,熱風(fēng)通管與干燥筒轉(zhuǎn)動連接�����,熱風(fēng)通管的進風(fēng)端連接有電熱風(fēng)機,干燥筒遠離電熱風(fēng)機的一端連接有廢氣回收件�����,熱風(fēng)噴管與熱風(fēng)通管固定連接且相互連通���,其電熱風(fēng)機產(chǎn)生的熱風(fēng)經(jīng)過熱風(fēng)通管導(dǎo)入熱風(fēng)噴管內(nèi),再由噴氣孔噴出到礦渣中�。

[0012]進一步地,拉網(wǎng)件包括位于熱風(fēng)噴管圓心位置的內(nèi)通管�,內(nèi)通管與熱風(fēng)噴管固定連接,且不影響熱風(fēng)在熱風(fēng)噴管與內(nèi)通管二者之間的空間流動�����,內(nèi)通管內(nèi)部靠近熱風(fēng)噴管進氣口的一端固定設(shè)置有渦扇件��,渦扇件的扇葉中心轉(zhuǎn)軸上固定設(shè)置有倒L型的隨轉(zhuǎn)柱�,且隨轉(zhuǎn)柱隨渦扇件的扇葉中心轉(zhuǎn)軸轉(zhuǎn)動。

[0013]進一步地�,渦扇件上方設(shè)置有限位架,且限位架與內(nèi)通管的內(nèi)壁固定連接���,且不影響熱風(fēng)穿過限位架�����,限位架的中心位置穿設(shè)有卷絲柱���,且卷絲柱與限位架轉(zhuǎn)動連接���,卷絲柱靠近渦扇件的一端轉(zhuǎn)動設(shè)置有一字形的被動柱,且隨轉(zhuǎn)柱的高度超過被動柱����。

[0014]進一步地,限位架遠離渦扇件的一側(cè)設(shè)置有扭簧�����,且扭簧套在卷絲柱外部�,扭簧的兩端分別插入卷絲柱和限位架中,限位架靠近被動柱的一側(cè)固定設(shè)置有磁塊�����,被動柱與磁塊相互吸引�����。

[0015]進一步地,限位架上方的卷絲柱外壁還固定設(shè)置有若干根內(nèi)鼓拉絲��,且內(nèi)鼓拉絲遠離卷絲柱的一端貫穿內(nèi)通管后與阻渣網(wǎng)內(nèi)壁固定連接�����,每根內(nèi)鼓拉絲分別對應(yīng)一個噴氣孔����。

[0016]進一步地����,熱風(fēng)噴管的內(nèi)壁還固定設(shè)置有壓網(wǎng)環(huán)件,且壓網(wǎng)環(huán)件分別壓在阻渣網(wǎng)的兩條邊上���,阻渣網(wǎng)的上下兩條邊均固定設(shè)置有收縮拉絲�,且收縮拉絲與壓網(wǎng)環(huán)件固定連接��,內(nèi)環(huán)網(wǎng)遠離阻渣網(wǎng)的一端固定設(shè)置有阻渣壓環(huán)��,且阻渣壓環(huán)固定在每個噴氣孔外圍�����。

[0017]進一步地,壓縮氣室與內(nèi)通管相互連通���,壓縮氣室的進氣口轉(zhuǎn)動設(shè)置有阻氣板�����,阻氣板的直徑尺寸大于壓縮氣室進氣口的直徑尺寸�,壓縮氣室的上壁固定設(shè)置有膨脹膠片���,膨脹膠片的外側(cè)設(shè)置有與熱風(fēng)噴管頂壁固定連接的防渣網(wǎng)��。

[0018]進一步地�����,膨脹膠片的中心位置固定設(shè)置有暴泄筒����,暴泄筒的內(nèi)壁固定設(shè)置有內(nèi)阻塊�,內(nèi)阻塊的下方設(shè)置有彈性的閉合板,閉合板與暴泄筒轉(zhuǎn)動連接�����,干燥筒的內(nèi)部固定設(shè)置有若干個傾斜設(shè)置的鏟料板,鏟料板上鑲嵌有強磁片��,且閉合板受強磁片吸引����。

[0019]本發(fā)明的有益效果在于:

[0020]本發(fā)明阻渣網(wǎng)在拉網(wǎng)件的帶動下先向內(nèi)凹陷后迅速復(fù)位,不僅有效利用了拉網(wǎng)件旋轉(zhuǎn)產(chǎn)生的動力����,還通過阻渣網(wǎng)的凹陷和復(fù)位動作,實現(xiàn)了對噴氣孔的自動清潔�����,在熱風(fēng)噴管持續(xù)工作的過程中����,而阻渣網(wǎng)的凹陷動作能夠及時清除這些附著物����,確保熱風(fēng)能夠順暢地通過噴氣孔,均勻地噴射到干燥筒內(nèi)部����,從而提高了干燥效率����,此外�,阻渣網(wǎng)的這一設(shè)計還減少了人工清潔的頻率,降低了維護成本�����,為穩(wěn)定運行提供了有力保障;

[0021]爆沖機構(gòu)能夠產(chǎn)生類似爆炸的沖擊效果�����,當(dāng)壓縮氣室內(nèi)的氣壓累積到預(yù)設(shè)值時�����,會突然釋放產(chǎn)生強大的沖擊力�,作用于熱風(fēng)噴管。這一沖擊力不僅能夠進一步強化對噴氣孔及其周圍區(qū)域的清潔效果�,還能夠促進熱風(fēng)在干燥筒內(nèi)的均勻分布,提高熱風(fēng)的利用率�,此外,類似爆炸的沖擊效果還能夠?qū)ΦV渣產(chǎn)生一定的松動作用�����,有助于礦渣的干燥和破碎,從而提高整個干燥過程的效率和質(zhì)量��。

附圖說明

[0022]圖1是本發(fā)明的整體結(jié)構(gòu)示意圖;

[0023]圖2是本發(fā)明的干燥筒內(nèi)部結(jié)構(gòu)示意圖;

[0024]圖3是本發(fā)明的熱風(fēng)噴管結(jié)構(gòu)示意圖;

[0025]圖4是本發(fā)明的干燥筒剖面左視結(jié)構(gòu)示意圖;

[0026]圖5是本發(fā)明的熱風(fēng)噴管內(nèi)部結(jié)構(gòu)示意圖;

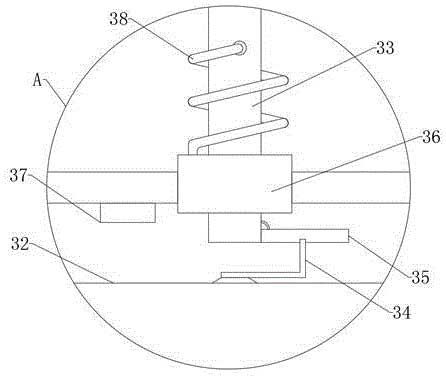

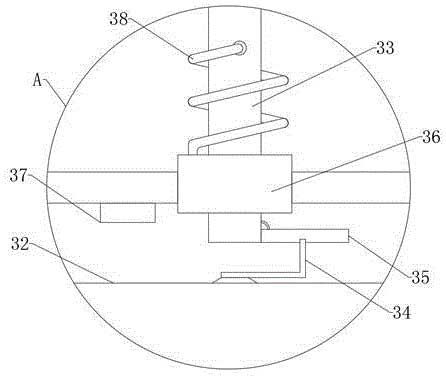

[0027]圖6是本發(fā)明的圖5中A處放大示意圖;

[0028]圖7是本發(fā)明的熱風(fēng)噴管局部結(jié)構(gòu)示意圖;

[0029]圖8是本發(fā)明的暴泄筒結(jié)構(gòu)示意圖;

[0030]圖9是本發(fā)明的阻渣網(wǎng)結(jié)構(gòu)示意圖;

[0031]圖10是本發(fā)明的阻渣網(wǎng)俯視結(jié)構(gòu)示意圖��。

[0032]圖中:11���、干燥筒;12����、氰處礦渣加入口;13��、電熱風(fēng)機;14�、廢氣回收件;15、傳動齒輪;16�����、主動驅(qū)動件;17����、出料口;2�����、噴熱風(fēng)機構(gòu);21、熱風(fēng)通管;22���、熱風(fēng)噴管;23�、噴氣孔;24��、阻渣壓環(huán);25�����、阻渣網(wǎng);26�、壓網(wǎng)環(huán)件;27、內(nèi)鼓拉絲;28�、收縮拉絲;29、內(nèi)環(huán)網(wǎng);31����、內(nèi)通管;32、渦扇件;33��、卷絲柱;34��、隨轉(zhuǎn)柱;35�����、被動柱;36、限位架;37���、磁塊;38�、扭簧;4�����、爆沖機構(gòu);41��、壓縮氣室;42�、膨脹膠片;43、防渣網(wǎng);44����、暴泄筒;45、內(nèi)阻塊;46��、閉合板;47����、阻氣板;51�、鏟料板;52��、強磁片����。

具體實施方式

[0033]現(xiàn)在將參考示例實施方式討論本文描述的主題���。應(yīng)該理解���,討論這些實施方式只是為了使得本領(lǐng)域技術(shù)人員能夠更好地理解從而實現(xiàn)本文描述的主題,可以在不脫離本說明書內(nèi)容的保護范圍的情況下���,對所討論的元素的功能和排列進行改變�����。各個示例可以根據(jù)需要��,省略��、替代或者添加各種過程或組件�����。另外�,相對一些示例所描述的特征在其他例子中也可以進行組合。

[0034]如圖1和圖2所示���,一種氰渣處置用礦渣干燥裝置���,包括:干燥筒11和電熱風(fēng)機13,其中干燥筒11內(nèi)設(shè)置有噴熱風(fēng)機構(gòu)2�,用以向干燥筒11內(nèi)部噴射熱風(fēng);

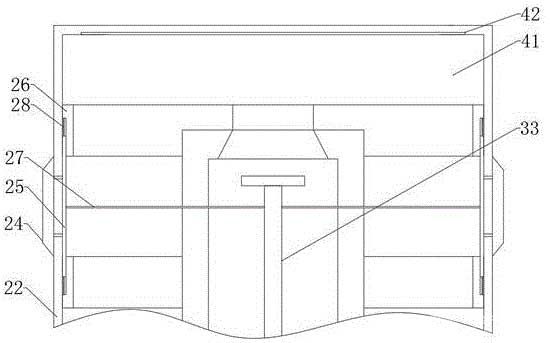

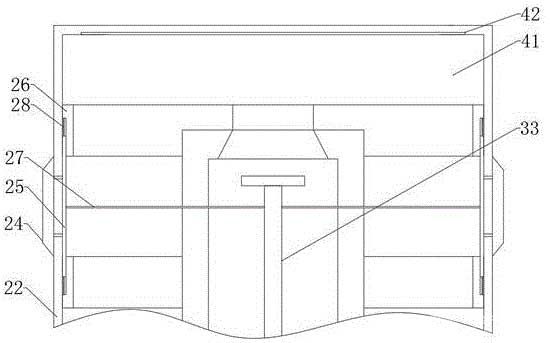

[0035]如圖3、圖4�、圖5和圖6所示,噴熱風(fēng)機構(gòu)2包括多個熱風(fēng)噴管22�����、拉網(wǎng)件以及爆沖機構(gòu)4���,每個熱風(fēng)噴管22均裝備有爆沖機構(gòu)4�����,爆沖機構(gòu)4包含壓縮氣室41;

[0036]熱風(fēng)噴管22的外壁沿其長度方向設(shè)置有若干排噴氣孔23��,且對應(yīng)于每排噴氣孔23的內(nèi)壁位置�����,熱風(fēng)噴管22內(nèi)壁均裝有阻渣網(wǎng)25�����,阻渣網(wǎng)25設(shè)計有內(nèi)環(huán)網(wǎng)29����,其內(nèi)環(huán)網(wǎng)29沿噴氣孔23的內(nèi)環(huán)壁延伸;

[0037]電熱風(fēng)機13產(chǎn)生的熱風(fēng)被導(dǎo)入熱風(fēng)噴管22內(nèi)的同時����,驅(qū)動拉網(wǎng)件旋轉(zhuǎn),拉網(wǎng)件旋轉(zhuǎn)過程中帶動的氣流進入壓縮氣室41����,隨著拉網(wǎng)件的每一次完整旋轉(zhuǎn),拉動對應(yīng)噴氣孔23處的阻渣網(wǎng)25先向內(nèi)凹陷��,隨后迅速復(fù)位彈出����,以此清除附著在噴氣孔23上的礦渣,同時�,壓縮氣室41內(nèi)的氣壓逐漸累積,并在達到預(yù)設(shè)值時定時突然釋放�����,產(chǎn)生爆炸的沖擊,沖擊力作用于熱風(fēng)噴管22�。

[0038]干燥筒11的進料口一端設(shè)置有氰處礦渣加入口12,用于加入含氰廢渣無害化處理后礦渣��,干燥筒11遠離氰處礦渣加入口12的一端下方設(shè)置有出料口17�����,干燥筒11的外壁固定設(shè)置有傳動齒輪15�����,傳動齒輪15的一側(cè)設(shè)置有與其相互嚙合的主動驅(qū)動件16����,用于驅(qū)動干燥筒11旋轉(zhuǎn)。

[0039]含氰廢礦渣經(jīng)無害化處理的礦渣由氰處礦渣加入口12定量加入干燥筒11內(nèi)部�,并把氰處礦渣加入口12關(guān)閉,之后通過主動驅(qū)動件16工作帶動傳動齒輪15轉(zhuǎn)動���,從而帶動干燥筒11轉(zhuǎn)動�,干燥筒11中的礦渣在干燥筒11中翻滾,最后干燥完成后���,經(jīng)出料口17排出���。

[0040]噴熱風(fēng)機構(gòu)2還包括橫穿干燥筒11的熱風(fēng)通管21���,熱風(fēng)通管21與干燥筒11轉(zhuǎn)動連接����,熱風(fēng)通管21的進風(fēng)端連接有電熱風(fēng)機13�,干燥筒11遠離電熱風(fēng)機13的一端連接有廢氣回收件14,熱風(fēng)噴管22與熱風(fēng)通管21固定連接且相互連通���,其電熱風(fēng)機13產(chǎn)生的熱風(fēng)經(jīng)過熱風(fēng)通管21導(dǎo)入熱風(fēng)噴管22內(nèi)���,再由噴氣孔23噴出到礦渣中。

[0041]在干燥筒11旋轉(zhuǎn)的同時��,通過電熱風(fēng)機13的工作�����,把高溫的風(fēng)吹入到熱風(fēng)通管21中,熱風(fēng)經(jīng)熱風(fēng)通管21在進入若干個熱風(fēng)噴管22中�����,后由若干個噴氣孔23噴出��,使高溫風(fēng)在干燥筒11流動�,從而對干燥筒11中的礦渣進行干燥,最后干燥筒11中的熱風(fēng)再流入廢氣回收件14中��,進行后續(xù)的處理��。

[0042]如圖5����、圖6和圖7所示,拉網(wǎng)件包括位于熱風(fēng)噴管22圓心位置的內(nèi)通管31�,內(nèi)通管31與熱風(fēng)噴管22固定連接,且不影響熱風(fēng)在熱風(fēng)噴管22與內(nèi)通管31二者之間的空間流動��,內(nèi)通管31內(nèi)部靠近熱風(fēng)噴管22進氣口的一端固定設(shè)置有渦扇件32�����,渦扇件32的扇葉中心轉(zhuǎn)軸上固定設(shè)置有倒L型的隨轉(zhuǎn)柱34����,且隨轉(zhuǎn)柱34隨渦扇件32的扇葉中心轉(zhuǎn)軸轉(zhuǎn)動��。

[0043]渦扇件32上方設(shè)置有限位架36��,且限位架36與內(nèi)通管31的內(nèi)壁固定連接�,且不影響熱風(fēng)穿過限位架36��,限位架36的中心位置穿設(shè)有卷絲柱33���,且卷絲柱33與限位架36轉(zhuǎn)動連接,卷絲柱33靠近渦扇件32的一端轉(zhuǎn)動設(shè)置有一字形的被動柱35�,且隨轉(zhuǎn)柱34的高度超過被動柱35。

[0044]限位架36遠離渦扇件32的一側(cè)設(shè)置有扭簧38��,且扭簧38套在卷絲柱33外部����,扭簧38的兩端分別插入卷絲柱33和限位架36中,限位架36靠近被動柱35的一側(cè)固定設(shè)置有磁塊37�,被動柱35與磁塊37相互吸引。

[0045]限位架36上方的卷絲柱33外壁還固定設(shè)置有若干根內(nèi)鼓拉絲27�����,且內(nèi)鼓拉絲27遠離卷絲柱33的一端貫穿內(nèi)通管31后與阻渣網(wǎng)25內(nèi)壁固定連接,每根內(nèi)鼓拉絲27分別對應(yīng)一個噴氣孔23���。

[0046]如圖9和圖10所示����,熱風(fēng)噴管22的內(nèi)壁還固定設(shè)置有壓網(wǎng)環(huán)件26��,且壓網(wǎng)環(huán)件26分別壓在阻渣網(wǎng)25的兩條邊上���,阻渣網(wǎng)25的上下兩條邊均固定設(shè)置有收縮拉絲28�����,且收縮拉絲28與壓網(wǎng)環(huán)件26固定連接�����,內(nèi)環(huán)網(wǎng)29遠離阻渣網(wǎng)25的一端固定設(shè)置有阻渣壓環(huán)24����,且阻渣壓環(huán)24固定在每個噴氣孔23外圍���。

[0047]如圖8所示��,壓縮氣室41與內(nèi)通管31相互連通����,壓縮氣室41的進氣口轉(zhuǎn)動設(shè)置有阻氣板47,阻氣板47的直徑尺寸大于壓縮氣室41進氣口的直徑尺寸���,壓縮氣室41的上壁固定設(shè)置有膨脹膠片42�����,膨脹膠片42的外側(cè)設(shè)置有與熱風(fēng)噴管22頂壁固定連接的防渣網(wǎng)43��。

[0048]膨脹膠片42的中心位置固定設(shè)置有暴泄筒44���,暴泄筒44的內(nèi)壁固定設(shè)置有內(nèi)阻塊45��,內(nèi)阻塊45的下方設(shè)置有彈性的閉合板46���,閉合板46與暴泄筒44轉(zhuǎn)動連接���,干燥筒11的內(nèi)部固定設(shè)置有若干個傾斜設(shè)置的鏟料板51,鏟料板51上鑲嵌有強磁片52����,且閉合板46受強磁片52吸引����。

[0049]進入熱風(fēng)通管21中的熱風(fēng)����,一部分進入到熱風(fēng)噴管22中,一部分內(nèi)通管31中����,熱風(fēng)在內(nèi)通管31中流動的同時會帶動渦扇件32扇葉的轉(zhuǎn)動,通過渦扇件32扇葉中軸的轉(zhuǎn)動帶動隨轉(zhuǎn)柱34轉(zhuǎn)動���,當(dāng)隨轉(zhuǎn)柱34轉(zhuǎn)動到被動柱35位置后���,會被被動柱35阻擋,隨后被動柱35會被隨轉(zhuǎn)柱34推著轉(zhuǎn)動;

[0050]隨轉(zhuǎn)柱34轉(zhuǎn)動時會同時收卷所有的內(nèi)鼓拉絲27�����,內(nèi)鼓拉絲27受到拉扯��,內(nèi)鼓拉絲27會拉動對應(yīng)噴氣孔23位置的阻渣網(wǎng)25內(nèi)陷�,使收縮拉絲28被拉長���,以及內(nèi)環(huán)網(wǎng)29貼著阻渣壓環(huán)24和噴氣孔23拉長,防止阻渣網(wǎng)25內(nèi)陷時�,礦渣掉進阻渣網(wǎng)25與熱風(fēng)噴管22內(nèi)壁之間的凹陷縫隙中,擠壓進入噴氣孔23的礦渣會全部被內(nèi)環(huán)網(wǎng)29阻擋;

[0051]隨后當(dāng)被動柱35轉(zhuǎn)動到靠近磁塊37位置時�����,被動柱35受到磁塊37的吸引力���,使被動柱35逆時針轉(zhuǎn)動脫離隨轉(zhuǎn)柱34����,此時隨轉(zhuǎn)柱34會越過被動柱35繼續(xù)轉(zhuǎn)動����,而卷絲柱33通過扭簧38的回溯彈性����,帶動卷絲柱33翻轉(zhuǎn)復(fù)位,卷絲柱33反轉(zhuǎn)時釋放所有被收卷的內(nèi)鼓拉絲27��,同時通過收縮拉絲28的回彈拉力使凹陷的進阻渣網(wǎng)25迅速復(fù)位彈出���,以此清除附著在噴氣孔23上的礦渣����,將牢固堆積在噴氣孔23中的礦渣彈出;

[0052]穿過渦扇件32的熱風(fēng)會向上流動,隨著氣壓的增加會推動兩片阻氣板47翹起���,逐漸地使空氣進入到壓縮氣室41中�,兩片阻氣板47的下方設(shè)有拉繩��,兩片阻氣板47隨時閉合�,起到只進不出,而閉合板46被內(nèi)阻塊45阻擋�����,內(nèi)阻塊45下方同樣設(shè)有拉繩����,并且內(nèi)阻塊45中還設(shè)有金屬塊,隨著壓縮氣室41中氣壓的增加�����,膨脹膠片42逐漸鼓起,并且使防渣網(wǎng)43鼓起��,防渣網(wǎng)43能穿過氣體���,當(dāng)鏟料板51隨干燥筒11轉(zhuǎn)動到此組熱風(fēng)噴管22位置時���,通過強磁片52對閉合板46的吸引力,再加上氣壓的壓力����,此時超過閉合板46的承受力,邊緣具有彈性的閉合板46會瞬間越過內(nèi)阻塊45����,達到瞬間泄氣,突然釋放��,產(chǎn)生類似爆炸的沖擊效果��,該沖擊力作用于熱風(fēng)噴管22�����,進一步強化清潔效果���,并且爆炸的沖擊力還可以把靠近熱風(fēng)噴管22位置的礦渣沖散��,有利于熱風(fēng)的流通�����。

[0053]鏟料板51被設(shè)計成具有一定的傾斜角度��,使得礦渣在受到鏟料板51翻動時�����,能夠沿著鏟料板51的傾斜方向移動�,鏟料板51在干燥筒11內(nèi)壁的布局通常是均勻且連續(xù)的����,以確保礦渣在干燥筒11內(nèi)能夠受到均勻的翻動和推動,當(dāng)干燥筒11轉(zhuǎn)動時�����,鏟料板51也隨之轉(zhuǎn)動���,鏟料板51的邊緣會接觸到礦渣并將其翻動��,由于鏟料板51具有傾斜角度�,翻動后的礦渣會受到重力和鏟料板51傾斜面的共同作用,沿著鏟料板51的傾斜方向移動���,由于鏟料板51的傾斜角度和布局設(shè)計��,礦渣在受到翻動時會沿著同一方向傳遞��,從而實現(xiàn)了礦渣在干燥筒11內(nèi)的有序流動��。

[0054]上面對本實施例的實施例進行了描述��,但是本實施例并不局限于上述的具體實施方式�,上述的具體實施方式僅僅是示意性的�,而不是限制性的,本領(lǐng)域的普通技術(shù)人員在本實施例的啟示下����,還可做出很多形式,均屬于本實施例的保護之內(nèi)���。

說明書附圖(10)

聲明:

“氰渣處置用礦渣干燥裝置” 該技術(shù)專利(論文)所有權(quán)利歸屬于技術(shù)(論文)所有人�。僅供學(xué)習(xí)研究����,如用于商業(yè)用途��,請聯(lián)系該技術(shù)所有人。

我是此專利(論文)的發(fā)明人(作者)

188

編輯:中冶有色網(wǎng)

來源:山東招金集團有限公司, 山東國環(huán)固廢創(chuàng)新科技中心有限公司

188

編輯:中冶有色網(wǎng)

來源:山東招金集團有限公司, 山東國環(huán)固廢創(chuàng)新科技中心有限公司

分享 0

分享 0

舉報 0

舉報 0

收藏 0

收藏 0

反對 0

反對 0

點贊 0

點贊 0

2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年04月11日 ~ 13日

2025年04月11日 ~ 13日  2025年04月25日 ~ 27日

2025年04月25日 ~ 27日  2025年05月16日 ~ 18日

2025年05月16日 ~ 18日  2025年05月16日 ~ 18日

2025年05月16日 ~ 18日