0 前言

河南豫光金鉛股份有限公司(以下簡稱豫光)是亞洲最大的電解鉛生產(chǎn)企業(yè)���,每年從其渣料中回收銻白2000噸��,由于其原料含雜質(zhì)較高��,其所采用的工藝特點決定了其生產(chǎn)過程中的銻直收率較低���。近兩年通過不斷的摸索實踐,直收率有了很大的提高��。

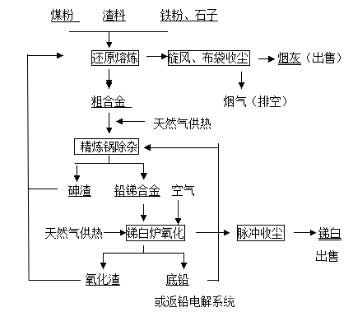

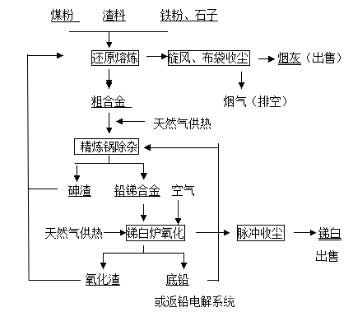

由于原料雜質(zhì)含量較高�,其借鑒意大利阿米-特克諾明公司所屬曼西阿諾廠的銻白生產(chǎn)工藝,采用直接用粗銻合金進(jìn)行吹風(fēng)氧化制取達(dá)到國標(biāo)銻白的新工藝���,其成本低���、工藝先進(jìn)���。以下為其公司的工藝流程圖:

圖1 利用處理鉛陽極泥的渣料生產(chǎn)銻白工藝流程圖

本工藝由于原料含銻較低,為保證銻白達(dá)到國標(biāo)的含鉛量�����,造成系統(tǒng)銻直收率較低��,豫光近兩年通過摸索�����,大幅提高了銻白生產(chǎn)過程中的直收率���。

1 影響銻白銻直收率的因素

在精煉過程中,部分銻也氧化����,并與堿性熔劑生成銻酸鈉和亞銻酸鈉(主要是亞銻酸鈉)。銻和砷能同時氧化�����,與堿性熔劑反應(yīng)生成銻酸鈉、亞銻酸鈉�、砷酸鈉、亞砷酸鈉����,但由于反應(yīng)區(qū)內(nèi)砷的濃度只占銻的百分之幾或千分之幾,反應(yīng)生成的銻酸鈉處于絕對優(yōu)勢���,不一定待砷先氧化就會發(fā)生取代反應(yīng)���,形成砷鈉鹽浮于銻液表面,從而促進(jìn)除砷過程�,這個取代反應(yīng)可表示如下:

Na3SbO4+As Na3AsO4+Sb

Na3SbO3+As Na3AsO3+Sb

在精煉過程中,亞銻酸鈉可能更易于生成�����,反應(yīng)(2)應(yīng)當(dāng)同樣易于進(jìn)行��,從而砷以亞銻酸鈉中取代出銻的反應(yīng)可能成為堿性精煉脫砷的主要機(jī)理����。由此,降低砷渣中銻酸鈉���、亞銻酸鈉的含量��,提高砷渣中砷含量�,能直接有效提高銻的直收率。同時在精煉過程中��,由于銻的易揮發(fā)性�,造成銻金屬的揮發(fā)是不可避免的,如何降低銻金屬的揮發(fā)也是提高銻金屬收率的好辦法��,而降低銻揮發(fā)�����,其一重要手段是對其反應(yīng)溫度的控制�����。

在氧化過程中���,通過對溫度和鼓入風(fēng)量的控制,生成粗粒銻白和氧化渣所占的銻金屬量很少�,其對于銻直收率的影響有限,大部分的銻金屬不能進(jìn)入直收產(chǎn)品的原因是其進(jìn)入了底鉛中�,底鉛中的銻金屬重新回到了鉛電解大系統(tǒng)�,造成銻的收率偏低����。所以提高底鉛中銻金屬的收率最直接的方法是降低底鉛中的銻含量,而確定底鉛中銻含量的濃度的最低限度(等同于底鉛中鉛��、鉍等不揮發(fā)組分的最高限度)��,其原來的主要影響影響因素---銻的氧化揮發(fā)---也因富氧技術(shù)的采用而不成首要問題��,從而杜絕三氧化二銻產(chǎn)品中雜質(zhì)超標(biāo)現(xiàn)象����,保證三氧化二銻的質(zhì)量,來確定底鉛中銻含量的濃度的最低限度��,需要通過實驗來重新確定����。

根據(jù)以上分析,確定通過以下方面提高銻金屬的直收率:

a�、合理控制粗銻合金精煉時的溫度,降低銻金屬的揮發(fā)損失;

b��、降低除砷渣中銻酸鈉�����、亞銻酸鈉的含量,提高精煉過程直收率;

c�、合理降低底鉛中銻含量,提高氧化過程中銻的直收率���。

2 提高銻白直收率的生產(chǎn)實驗

2.1控制精煉溫度���,降低銻金屬的揮發(fā)損失

加堿氧化除砷系放熱反應(yīng),因而降低溫度對除砷有利����,同時因銻的揮發(fā)性隨溫度升高變化較大,因此除砷采用較低溫度時除砷效果較好����。但當(dāng)溫度太低時,可能存在火堿不易熔化��,反應(yīng)速度減慢�,除砷效率下降等問題。

通過查證NaOH的熔點為318.4℃��。在生產(chǎn)實踐中���,除砷時溫度高于銻的熔點630.5℃��,火堿以較快的速度熔化��,所以在除砷過程中不存在溫度低加入除砷熔劑難熔化的影響因素�。

而通過采用富氧精煉的生產(chǎn)新工藝�����,除砷過程在較低的溫度下也有較快的反應(yīng)速度�,每批次除砷時間可在120分鐘以內(nèi)形成干渣,一個除砷過程完成�����。原采用富氧除砷工藝前�����,工藝采用的溫度為700-730℃����,精煉過程中合金液面呈現(xiàn)紅色���,溫度相對較高,銻揮發(fā)���,液面有白煙狀氧化現(xiàn)象?�,F(xiàn)溫度降低約50℃���,以合金液面不冒白煙為標(biāo)準(zhǔn),液面呈現(xiàn)微紅或銀白色�����。

2.2降低除砷渣中銻含量

在精煉過程中����,部分銻也氧化,并與堿性熔劑生成銻酸鈉和亞銻酸鈉(主要是亞銻酸鈉)�。銻與砷雖可同時氧化,但由于反應(yīng)區(qū)內(nèi)砷的濃度只占銻的百分之幾或千分之幾����,反應(yīng)生成的銻酸鈉處于絕對優(yōu)勢���,存在未發(fā)生取代反應(yīng)的情況下銻即形成銻鈉鹽大量進(jìn)入除砷渣�。另外當(dāng)溫度過高時,砷取代銻的逆向反應(yīng)速度增大�����,同樣降低除砷效率���。

鑒于以上分析和精煉除雜過程中除雜因素分析�,控制銻入渣的方法從以下幾方面入手:

2.2.1降低粗合金精煉時合金含銻品位

通過加入底鉛�,降低粗合金的含銻品位,雖然直接導(dǎo)致降低了低砷合金中銻的品位��,直接降低了銻氧化過程中的直收率���,但是從銻白生產(chǎn)的整個系統(tǒng)來講��,銻的直收率沒有變化��。而通過降低合金液中銻的含量��,可大大降低銻進(jìn)入砷渣的比例���,減緩造干渣的時間���,有利于砷與銻酸鈉的接觸,加大砷與銻酸鈉的置換反應(yīng)趨勢,以下為降低合金液含銻品位前后銻直收率變化情況:

表1 降低合金液含銻品位前后銻直收率變化情況表

2.2.2加大每批次加堿量�����,減少加堿次數(shù)

研究人員在生產(chǎn)實踐中發(fā)現(xiàn)�����,銻的直收率與除砷次數(shù)密切相關(guān):除砷次數(shù)越多�����,銻進(jìn)入砷渣中的量越大���,銻的直收率越低。通過將每批次加堿量從原來的每次25kg增加至每次150kg�,通過減少除砷的次數(shù)��,精煉過程直收率提高約1%。

2.2.3適當(dāng)提高低砷合金中含砷量

除砷精煉過程中低砷合金含砷量���,因意大利曼西阿諾廠所產(chǎn)銻白品位較低,銻白中含砷約0.3%��,所產(chǎn)銻白達(dá)不到我國國家標(biāo)準(zhǔn)���,所以生產(chǎn)時剛開始借鑒我國傳統(tǒng)銻白的間接法生產(chǎn):低砷合金含砷在0.005%左右。由此生產(chǎn)出來的銻白產(chǎn)品含砷雖然很低�����,但除砷過程中將使除砷時間和批次增加��,極大的降低了銻合金精煉的直收率���。

研究人員通過大量的實驗����,摸索出一套低砷合金含砷量的企業(yè)標(biāo)準(zhǔn),能保證銻白產(chǎn)品含砷在0.025%以下���,遠(yuǎn)低于國家標(biāo)準(zhǔn)����。下表2為該公司的低砷合金含砷標(biāo)準(zhǔn):

表2 豫光低砷合金企業(yè)標(biāo)準(zhǔn)

2.2.4準(zhǔn)確把握精煉除砷的時間

為提高除砷渣中砷的含量�,技術(shù)人員對每批次精煉的時間與除砷效果的關(guān)系進(jìn)行了研究,發(fā)現(xiàn)隨著精煉除砷時間的延長�,除砷渣中砷含量在一定區(qū)間內(nèi)呈上升趨勢�,粗合金液中的除砷率隨之增加。除砷精煉時間選擇在90-110min較為合適�。下圖2為精煉時間與除砷渣含砷的關(guān)系圖�。

圖2 精煉時間與除砷渣含砷的關(guān)系圖

2.2.5減少出鍋鑄錠時間

產(chǎn)品出鍋鑄錠操作對除砷的影響比較大,完成一鍋合金的鑄錠大概需要10h以上�,這就為鍋內(nèi)壁殘留的砷渣中砷的返溶創(chuàng)造了條件��,從而導(dǎo)致產(chǎn)品中的砷高于精煉后銻合金液中的砷含量���,鑄錠操作對除砷的影響見下表3:

表3鑄錠操作對低砷合金含砷的影響

從上表可以看出,鑄錠后低砷合金含砷平均升高約0.005%�����。要減少鑄錠對除砷效果的影響,鑄錠的準(zhǔn)備工作要充分�,盡量縮短鑄錠出鍋時間是非常必要的����。

2.3降低底鉛含銻,提高銻白氧化直收率

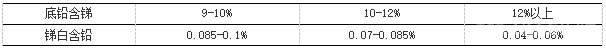

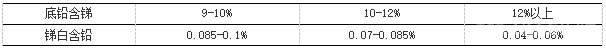

銻白氧化過程中�,降低底鉛中銻的含量,使銻盡可能的氧化揮發(fā)生成三氧化二銻形成產(chǎn)品���,是提高氧化階段直收率的有效方法�����。原確定銻白氧化終點的主要因素是在800-870℃時��,當(dāng)合金中銻含量小于16%時�����,銻揮發(fā)量大大減少��,生產(chǎn)成本大幅度增加��,而提高溫度可增加三氧化二銻產(chǎn)品中的鉛含量�,產(chǎn)出不合格產(chǎn)品���。當(dāng)采用富氧氧化技術(shù)后�����,銻的氧化揮發(fā)性增強(qiáng),使低溫銻的揮發(fā)性也較大�����,為降低底鉛中銻品位提供了條件��。下表6-4為生產(chǎn)中三氧化二銻含鉛與底鉛含銻之間的關(guān)系�。

表4 三氧化二銻含鉛與底鉛含銻之間的關(guān)系

從上表中可以看出�,當(dāng)銻品位降低到12%時���,銻白產(chǎn)品中鉛含量為0.04-0.06%之間��,低于國家標(biāo)準(zhǔn)Sb2O399.50;當(dāng)銻品位降低到10-12%時�,銻白產(chǎn)品中鉛含量為0.07-0.085%之間�,接近于國家標(biāo)準(zhǔn)Sb2O399.50;當(dāng)銻品位降低到9-10%時,銻白產(chǎn)品中鉛含量為0.085-0.1%之間�,接近或超過國家標(biāo)準(zhǔn)Sb2O399.50��。因此�,氧化操作過程中底鉛的含銻品位控制在12%以上是現(xiàn)階段保證銻白質(zhì)量的生產(chǎn)標(biāo)準(zhǔn)�����。

3.結(jié)束語

通過對銻白生產(chǎn)過程中各個影響因素的研究分析�����,從控制精煉溫度�����、降低銻金屬的揮發(fā)損失降低除砷渣中銻含量、降低底鉛含銻幾方面入手����,提高了銻白的直收率�����,使銻白精煉工序的直收率達(dá)到了93%以上�,氧化工序的直收率達(dá)到了81%以上����,有效提高了銻白生產(chǎn)中銻的直收率�����,同時也達(dá)到降低了生產(chǎn)成本���,提高產(chǎn)量的良好效果。

【參考文獻(xiàn)】

1�、趙天從.銻【M】.北京:冶金出版社,1987����。

2����、何啟閑���,陸璽爭 《銻鉍冶金生產(chǎn)技術(shù)》冶金工業(yè)出版社;

3、《重金屬設(shè)計手冊》編寫組. 《重金屬設(shè)計手冊》. 北京:冶金出版社�����,1996��。

聲明:

“提高銻白生產(chǎn)中銻直收率的生產(chǎn)實踐” 該技術(shù)專利(論文)所有權(quán)利歸屬于技術(shù)(論文)所有人����。僅供學(xué)習(xí)研究�����,如用于商業(yè)用途��,請聯(lián)系該技術(shù)所有人。

我是此專利(論文)的發(fā)明人(作者)

907

編輯:中冶有色技術(shù)網(wǎng)

來源:豫光金鉛股份有限公司

907

編輯:中冶有色技術(shù)網(wǎng)

來源:豫光金鉛股份有限公司

分享 0

分享 0

舉報 0

舉報 0

收藏 0

收藏 0

反對 0

反對 0

點贊 0

點贊 0

中冶有色技術(shù)平臺

中冶有色技術(shù)平臺 2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月29日 ~ 31日

2025年03月29日 ~ 31日  2025年04月11日 ~ 13日

2025年04月11日 ~ 13日  2025年04月11日 ~ 13日

2025年04月11日 ~ 13日  2025年04月27日 ~ 29日

2025年04月27日 ~ 29日