權(quán)利要求

1.一種碳化電爐石墨電極優(yōu)化使用方法�,其特征在于,包括下列步驟:

S1�����、上線石墨電極��,在石墨電極上畫(huà)上標(biāo)記線;

S2���、進(jìn)行多次冶煉��,并激光測(cè)量每次冶煉結(jié)束后標(biāo)記線下的石墨電極形狀����,根據(jù)石墨電極形狀計(jì)算出石墨電極直徑;

S3����、當(dāng)所述石墨電極直徑達(dá)到預(yù)警值時(shí)�����,下線石墨電極;

S4、截?cái)嗍姌O直徑達(dá)到預(yù)警值的部分�,重新上線使用,重復(fù)S1-S3�,為二次截?cái)嗪蟮氖姌O組裝一段新的石墨電極,等待下次上線使用�����。

2.根據(jù)權(quán)利要求1所述的碳化電爐石墨電極優(yōu)化使用方法�,其特征在于,在步驟S1中����,

石墨電極上線后,將所述石墨電極下放至電爐出渣口中心線位置��,在石墨電極與爐蓋平齊處畫(huà)上標(biāo)記線����。

3.根據(jù)權(quán)利要求1所述的碳化電爐石墨電極優(yōu)化使用方法,其特征在于,在步驟S1中�,

在A、B�、C三相電極孔中分別上線石墨電極。

4.根據(jù)權(quán)利要求1所述的碳化電爐石墨電極優(yōu)化使用方法�,其特征在于,

在步驟S1中����,上線的石墨電極直徑610mm。

5.根據(jù)權(quán)利要求1所述的碳化電爐石墨電極優(yōu)化使用方法�,其特征在于,在步驟S2中����,

測(cè)量每次冶煉結(jié)束后標(biāo)記線至下方1米處的區(qū)間的石墨電極形狀,并計(jì)算標(biāo)記線至下方1米處的區(qū)間的石墨電極直徑��。

6.根據(jù)權(quán)利要求1所述的碳化電爐石墨電極優(yōu)化使用方法�,其特征在于,方法還包括:

在步驟S3中����,下線石墨電極后,將備用石墨電極安裝在下線的電極孔中;

在步驟S4中���,下線的石墨電極重新上線使用在其他空閑的電極孔中��。

7.根據(jù)權(quán)利要求1所述的碳化電爐石墨電極優(yōu)化使用方法��,其特征在于����,在步驟S4中���,下線的石墨電極等待冷卻后��,從石墨電極直徑達(dá)到預(yù)警值的部分中�����,選擇直徑最小的位置���,進(jìn)行截?cái)唷?

8.根據(jù)權(quán)利要求1所述的碳化電爐石墨電極優(yōu)化使用方法,其特征在于����,

設(shè)定所述預(yù)警值范圍為350mm~380mm。

9.根據(jù)權(quán)利要求1所述的碳化電爐石墨電極優(yōu)化使用方法�,其特征在于,

在第一次多次冶煉時(shí),冶煉10爐;

在第二次多次冶煉時(shí)����,冶煉5爐。

10.根據(jù)權(quán)利要求1所述的碳化電爐石墨電極優(yōu)化使用方法��,其特征在于�����,石墨電極表面噴涂高溫防護(hù)層�。

說(shuō)明書(shū)

技術(shù)領(lǐng)域

[0001]本發(fā)明涉及冶金領(lǐng)域,更具體地涉及一種碳化電爐石墨電極優(yōu)化使用方法���。

背景技術(shù)

[0002]電弧爐碳化還原高爐渣使用石墨電極作為導(dǎo)電材料���,因電極孔和爐蓋密封不嚴(yán),石墨電極側(cè)面氧化消耗嚴(yán)重����,使用十多爐后會(huì)變得中間細(xì)兩頭粗,整個(gè)電極呈啞鈴狀�。其消耗量不僅取決于電極本身的質(zhì)量,還與冶煉操作及管理水平密切相關(guān)�。傳統(tǒng)石墨電極在使用過(guò)程中存在電極折斷���、脫扣、氧化消耗過(guò)快等問(wèn)題����,導(dǎo)致電極更換頻繁。為保證冶煉安全����,降低電極折斷風(fēng)險(xiǎn),當(dāng)腰部細(xì)到一定程度時(shí)��,需將電極下線冷卻后�,從細(xì)處截?cái)?��,再重新組裝新電極后上線使用�。

[0003]目前�,電極下線主要依靠人工目測(cè)和經(jīng)驗(yàn)判斷,準(zhǔn)確度有限�。有時(shí)存在電極下線過(guò)早,直徑還較粗時(shí)就被截?cái)嘣斐墒姌O浪費(fèi)的情況;有時(shí)又存在電極下線過(guò)晚���,導(dǎo)致電極在冶煉過(guò)程中因腰部過(guò)細(xì)而折斷掉進(jìn)爐內(nèi)��,影響生產(chǎn)的情況��。

發(fā)明內(nèi)容

[0004]有鑒于此��,本發(fā)明提出了一種碳化電爐石墨電極優(yōu)化使用方法�,既可節(jié)約石墨電極消耗量,又可避免電極硬斷����,實(shí)現(xiàn)安全生產(chǎn)。

[0005]基于上述目的��,本發(fā)明提出了一種碳化電爐石墨電極優(yōu)化使用方法�����,包括下列步驟:

S1�����、上線石墨電極�,在石墨電極上畫(huà)上標(biāo)記線;

S2、進(jìn)行多次冶煉�,并激光測(cè)量每次冶煉結(jié)束后標(biāo)記線下的石墨電極形狀,根據(jù)石墨電極形狀計(jì)算出石墨電極直徑;

S3����、當(dāng)所述石墨電極直徑達(dá)到預(yù)警值時(shí)����,下線石墨電極;

S4��、截?cái)嗍姌O直徑達(dá)到預(yù)警值的部分��,重新上線使用�,重復(fù)S1-S3,為二次截?cái)嗪蟮氖姌O組裝一段新的石墨電極����,等待下次上線使用。

[0006]在一些實(shí)施例中���,在步驟S1中,

石墨電極上線后�����,將所述石墨電極下放至電爐出渣口中心線位置�����,在石墨電極與爐蓋平齊處畫(huà)上標(biāo)記線。

[0007]在一些實(shí)施例中��,在步驟S1中��,

在A��、B��、C三相電極孔中分別上線石墨電極�����。

[0008]在一些實(shí)施例中��,在步驟S1中����,上線的石墨電極直徑610mm。

[0009]在一些實(shí)施例中����,在步驟S2中,

測(cè)量每次冶煉結(jié)束后標(biāo)記線至下方1米處的區(qū)間的石墨電極形狀�,并計(jì)算標(biāo)記線至下方1米處的區(qū)間的石墨電極直徑。

[0010]在一些實(shí)施例中���,在步驟S3中��,下線石墨電極后���,將備用石墨電極安裝在下線的電極孔中;

在步驟S4中�,下線的石墨電極重新上線使用在其他空閑的電極孔中���。

[0011]在一些實(shí)施例中�����,在步驟S4中�����,下線的石墨電極等待冷卻后�,從石墨電極直徑達(dá)到預(yù)警值的部分中�,選擇直徑最小的位置����,進(jìn)行截?cái)唷?

[0012]在一些實(shí)施例中,所述設(shè)定預(yù)警值范圍為350mm~380mm���。

[0013]在一些實(shí)施例中��,在第一次多次冶煉時(shí)�,冶煉10爐;

在第二次多次冶煉時(shí),冶煉5爐���。

[0014]在一些實(shí)施例中���,石墨電極表面噴涂高溫防護(hù)層。

[0015]本發(fā)明至少具有以下有益技術(shù)效果:

本發(fā)明提出了一種碳化電爐石墨電極優(yōu)化使用方法��,方法包括:S1�、上線石墨電極,在石墨電極上畫(huà)上標(biāo)記線;S2����、進(jìn)行多次冶煉,并激光測(cè)量每次冶煉結(jié)束后標(biāo)記線下的石墨電極形狀�����,根據(jù)石墨電極形狀計(jì)算出石墨電極直徑;S3����、當(dāng)所述石墨電極直徑達(dá)到預(yù)警值時(shí)�����,下線石墨電極;S4�����、截?cái)嗍姌O直徑達(dá)到預(yù)警值的部分�,重新上線使用�����,重復(fù)S1-S3���,為二次截?cái)嗪蟮氖姌O組裝一段新的石墨電極��,等待下次上線使用��。

[0016]本發(fā)明通過(guò)激光測(cè)量可精準(zhǔn)判斷石墨電極下線標(biāo)準(zhǔn)�����,避免人工判斷出現(xiàn)的誤差。同時(shí)石墨電極局部截?cái)嗪罂稍俅紊暇€使用,既可節(jié)約石墨電極消耗量�����,又可避免電極硬斷�����,實(shí)現(xiàn)安全生產(chǎn)���??删珳?zhǔn)判斷石墨電極下線標(biāo)準(zhǔn)��,避免人工判斷出現(xiàn)的誤差�����。

附圖說(shuō)明

[0017]附圖是用來(lái)提供對(duì)本發(fā)明的進(jìn)一步理解�����,并且構(gòu)成說(shuō)明書(shū)的一部分�,與下面的具體實(shí)施方式一起用于解釋本發(fā)明,但并不構(gòu)成對(duì)本發(fā)明的限制��。在附圖中:

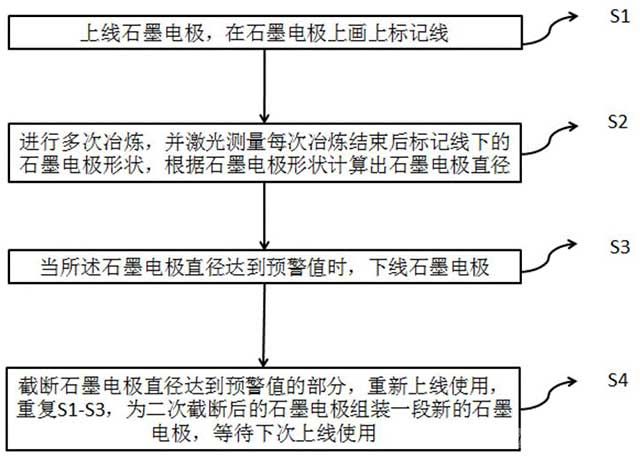

圖1示出了根據(jù)本發(fā)明的一個(gè)實(shí)施例的一種碳化電爐石墨電極優(yōu)化使用方法的流程圖。

具體實(shí)施方式

[0018]以下結(jié)合附圖對(duì)本公開(kāi)的具體實(shí)施方式進(jìn)行詳細(xì)說(shuō)明�。應(yīng)當(dāng)理解的是,此處所描述的具體實(shí)施方式僅用于說(shuō)明和解釋本公開(kāi)�,并不用于限制本公開(kāi)。

[0019]此外��,在本文中提及“實(shí)施例”意味著��,結(jié)合實(shí)施例描述的特定特征���、結(jié)構(gòu)或特性可以包含在本發(fā)明的至少一個(gè)實(shí)施例中����。在說(shuō)明書(shū)中的各個(gè)位置出現(xiàn)該短語(yǔ)并不一定均是指相同的實(shí)施例���,也不是與其它實(shí)施例互斥的獨(dú)立的或備選的實(shí)施例�。本領(lǐng)域技術(shù)人員顯式地和隱式地理解的是����,本文所描述的實(shí)施例可以與其它實(shí)施例相結(jié)合。

[0020]本技術(shù)領(lǐng)域技術(shù)人員可以理解���,除非另外定義���,這里使用的所有術(shù)語(yǔ)(包括技術(shù)術(shù)語(yǔ)和科學(xué)術(shù)語(yǔ))�,具有與本申請(qǐng)所屬領(lǐng)域中的普通技術(shù)人員的一般理解相同的意義��。還應(yīng)該理解的是�����,諸如通用字典中定義的那些術(shù)語(yǔ)�����,應(yīng)該被理解為具有與現(xiàn)有技術(shù)的上下文中的意義一致的意義���,并且除非像本申請(qǐng)實(shí)施例中一樣被特定定義,否則不會(huì)用理想化或過(guò)于正式的含義來(lái)解釋�。

[0021]本發(fā)明提出了一種碳化電爐石墨電極優(yōu)化使用方法,請(qǐng)參閱圖1�,包括下列步驟:

S1、上線石墨電極���,在石墨電極上畫(huà)上標(biāo)記線;

S2��、進(jìn)行多次冶煉��,并激光測(cè)量每次冶煉結(jié)束后標(biāo)記線下的石墨電極形狀�����,根據(jù)石墨電極形狀計(jì)算出石墨電極直徑;

S3�、當(dāng)所述石墨電極直徑達(dá)到預(yù)警值時(shí),下線石墨電極;

S4���、截?cái)嗍姌O直徑達(dá)到預(yù)警值的部分��,重新上線使用����,重復(fù)S1-S3�����,為二次截?cái)嗪蟮氖姌O組裝一段新的石墨電極�,等待下次上線使用。

[0022]本發(fā)明的具體步驟如下:

A�、石墨電極上線后,先將其下放至電爐出渣口中心線位置�����,并在石墨電極與爐蓋平齊處畫(huà)上標(biāo)記線。

[0023]B�����、石墨電極使用超過(guò)10爐后���,在每爐冶煉結(jié)束時(shí),使用激光儀測(cè)量標(biāo)記線至下方1米處石墨電極形狀���,并依靠模型測(cè)算出該段石墨電極直徑���。

[0024]C、當(dāng)該段電極直徑達(dá)到設(shè)定預(yù)警值后�����,則立即下線該石墨電極����。

[0025]D、下線后的石墨電極經(jīng)冷卻后�,從最細(xì)處截?cái)啵^續(xù)上線使用5爐后���,依然在每爐冶煉結(jié)束時(shí)����,利用激光儀測(cè)量新的標(biāo)記線下方1米處石墨電極形狀,依靠模型測(cè)算出該段石墨電極直徑�����。

[0026]E��、當(dāng)該段電極直徑再次達(dá)到設(shè)定預(yù)警值后�����,則立即下線該石墨電極�����。

[0027]F�、下線后的石墨電極經(jīng)冷卻后,從最細(xì)處截?cái)?,組裝上新的一節(jié)石墨電極后留待下次備用。

[0028]本發(fā)明提供了一種碳化電爐石墨電極優(yōu)化使用方法��,通過(guò)激光測(cè)量可精準(zhǔn)判斷石墨電極下線標(biāo)準(zhǔn)��,避免人工判斷出現(xiàn)的誤差。同時(shí)石墨電極局部截?cái)嗪罂稍俅紊暇€使用��,既可節(jié)約石墨電極消耗量�����,又可避免電極硬斷��,實(shí)現(xiàn)安全生產(chǎn)�����。

[0029]傳統(tǒng)的接觸式測(cè)量方法會(huì)對(duì)電極表面造成損傷�����,同時(shí)也會(huì)影響測(cè)量的準(zhǔn)確性��。因此�����,考慮采用非接觸式測(cè)量方法���,在本發(fā)明中使用的激光掃描測(cè)量����,也可以使用光學(xué)測(cè)量���,這些方法不需要與電極表面直接接觸����,可以避免對(duì)電極的損傷��,同時(shí)也能夠提高測(cè)量的準(zhǔn)確性和效率�。

[0030]為了更準(zhǔn)確地判斷石墨電極的最細(xì)部分,采用更高精度的測(cè)量工具��,如高精度游標(biāo)卡尺����、千分尺或激光測(cè)距儀等���。這些工具具有更高的測(cè)量精度和分辨率�����,能夠更準(zhǔn)確地測(cè)量電極的直徑或?qū)挾龋瑥亩鼫?zhǔn)確地判斷最細(xì)部分的位置��。

[0031]本發(fā)明選擇將圖像處理技術(shù)應(yīng)用于石墨電極最細(xì)部分的判斷中�����。除了激光測(cè)量之外���,還需要拍攝電極表面的圖像�,并利用圖像處理技術(shù)進(jìn)行處理�,應(yīng)用Canny、Sobel��、Laplacian等邊緣檢測(cè)算法���,識(shí)別電極輪廓的邊界,區(qū)分電極與背景����,提取出清晰的邊緣信息,在邊緣檢測(cè)的基礎(chǔ)上��,利用輪廓跟蹤算法(如霍夫變換�����、最小外接圓法等)提取電極的完整輪廓,可以準(zhǔn)確地判斷電極的最細(xì)部分位置和尺寸�����,不僅具有高精度和高效率�,還可以避免人為因素對(duì)測(cè)量結(jié)果的影響。將圖像處理與激光測(cè)距進(jìn)行集成����,形成一套完整的石墨電極檢測(cè)方法,實(shí)現(xiàn)多源數(shù)據(jù)的融合與互補(bǔ)�����。

[0032]同時(shí)���,為了更全面地了解電極的質(zhì)量和性能�����,建立電極質(zhì)量數(shù)據(jù)庫(kù)�����。在數(shù)據(jù)庫(kù)中記錄每個(gè)電極的測(cè)量數(shù)據(jù)��、生產(chǎn)批次���、使用時(shí)間等信息����,通過(guò)對(duì)數(shù)據(jù)庫(kù)中的數(shù)據(jù)進(jìn)行分析和比較��,可以更容易地發(fā)現(xiàn)電極最細(xì)部分的變化規(guī)律和質(zhì)量問(wèn)題��,從而采取相應(yīng)的改進(jìn)措施�。

[0033]在一些實(shí)施例中,請(qǐng)參閱圖1���,在步驟S1中����,

石墨電極上線后��,將所述石墨電極下放至電爐出渣口中心線位置�����,在石墨電極與爐蓋平齊處畫(huà)上標(biāo)記線�。

[0034]畫(huà)標(biāo)記線可以明確指示石墨電極的監(jiān)測(cè)位置,從而確保在生產(chǎn)過(guò)程中定位準(zhǔn)確��,減少誤差���。標(biāo)記線有助于快速定位需要維護(hù)或更換的石墨電極�����,減少了尋找和確認(rèn)電極磨損情況的時(shí)間��,提高了維護(hù)效率��。當(dāng)標(biāo)記線磨損到一定程度時(shí)�����,可以作為更換電極的預(yù)警信號(hào)���,提醒操作人員及時(shí)采取行動(dòng),避免電極因過(guò)度磨損而失效��,導(dǎo)致生產(chǎn)中斷或設(shè)備損壞���。及時(shí)更換磨損的電極可以顯著減少設(shè)備故障率�,確保生產(chǎn)過(guò)程的穩(wěn)定性和連續(xù)性。標(biāo)記線監(jiān)測(cè)有助于合理安排電極的使用和更換����,避免浪費(fèi)和不必要的成本支出。

[0035]在一些實(shí)施例中����,請(qǐng)參閱圖1,在步驟S1中���,

在A�、B����、C三相電極孔中分別上線石墨電極。

[0036]確保石墨電極具有足夠的導(dǎo)電性和耐高溫性能�����,根據(jù)A�����、B��、C三相電極孔的尺寸選擇合適的石墨電極規(guī)格��,使用不含油和水的壓縮空氣清除A��、B�����、C三相電極孔內(nèi)的雜質(zhì)和灰塵����,確保A、B�����、C三相電極孔內(nèi)干凈�����、干燥��,無(wú)影響電極安裝的障礙物���。

[0037]將每個(gè)石墨電極輕輕旋入電極孔中��,避免碰撞螺紋或損壞電極���,使用彈性吊鉤將電極提升至適當(dāng)位置����,并緩慢下移����,確保石墨電極與電極孔對(duì)中,在電極完全旋入后��,使用卡鉗扭矩旋緊�����,確保電極連接牢固�����,檢查石墨電極與電極孔的連接是否緊密��,無(wú)松動(dòng)現(xiàn)象。

[0038]石墨電極具有高���、效的導(dǎo)電性����,能夠確保電流穩(wěn)定傳輸�����,提高生產(chǎn)效率��,能夠承受高溫��,減少因電極熔化而導(dǎo)致的生產(chǎn)中斷��。石墨電極的導(dǎo)電性能優(yōu)異�,能夠減少電流傳輸過(guò)程中的能量損失��,降低能源消耗����,石墨電極具有出色的耐高溫和化學(xué)穩(wěn)定性,能夠減少設(shè)備因高溫和化學(xué)腐蝕而導(dǎo)致的損壞���,延長(zhǎng)設(shè)備使用壽命���,本發(fā)明通過(guò)保證石墨電極的穩(wěn)定性能有助于保持生產(chǎn)過(guò)程的穩(wěn)定性和一致性�����,提高產(chǎn)品質(zhì)量�����。

[0039]在一些實(shí)施例中��,請(qǐng)參閱圖1�,在步驟S1中�����,上線的石墨電極直徑610mm�。

[0040]石墨電極具有較大的截面積,能夠承載更高的電流密度�,從而確保在生產(chǎn)過(guò)程中電流的穩(wěn)定傳輸。同時(shí)���,較大的直徑也意味著石墨電極具有更強(qiáng)的耐高溫性能和更好的機(jī)械強(qiáng)度��,能夠承受高溫環(huán)境下的熱應(yīng)力和機(jī)械應(yīng)力�����。

[0041]在一些實(shí)施例中��,請(qǐng)參閱圖1����,在步驟S2中�,

測(cè)量每次冶煉結(jié)束后標(biāo)記線至下方1米處的區(qū)間的石墨電極形狀,并計(jì)算標(biāo)記線至下方1米處的區(qū)間的石墨電極直徑����。

[0042]通過(guò)每次檢查石墨電極的尺寸,可以及時(shí)發(fā)現(xiàn)石墨電極的磨損情況��。當(dāng)電極變細(xì)到一定程度時(shí)�,其導(dǎo)電性能、耐用性和使用壽命都會(huì)受到影響���。如果未能及時(shí)發(fā)現(xiàn)并更換磨損的電極��,會(huì)導(dǎo)致電路故障�����、設(shè)備性能下降或安全隱患等問(wèn)題��。因此�,對(duì)每一次都進(jìn)行檢查可以及時(shí)發(fā)現(xiàn)問(wèn)題,預(yù)防故障的發(fā)生����。

[0043]在一些實(shí)施例中,請(qǐng)參閱圖1����,在步驟S3中,下線石墨電極后�����,將備用石墨電極安裝在下線的電極孔中;

在步驟S4中�����,下線的石墨電極重新上線使用在其他空閑的電極孔中��。

[0044]當(dāng)現(xiàn)有電極因磨損需要更換時(shí)���,通過(guò)備用石墨電極可以迅速進(jìn)行更換�����,從而大大減少因電極更換而導(dǎo)致的設(shè)備停機(jī)時(shí)間��,確保生產(chǎn)過(guò)程的連續(xù)性�,避免因電極問(wèn)題導(dǎo)致的生產(chǎn)中斷,從而提高整體生產(chǎn)效率���。通過(guò)及時(shí)更換磨損的電極�����,可以避免電極因過(guò)度磨損而導(dǎo)致的損壞,從而減少電極的損耗和更換成本�,備用電極使得生產(chǎn)計(jì)劃更加靈活,可以根據(jù)生產(chǎn)需求及時(shí)調(diào)整電極的使用和更換策略���,從而優(yōu)化生產(chǎn)成本����。通過(guò)定期檢查電極的磨損情況并及時(shí)更換備用電極�,可以預(yù)防因電極過(guò)度磨損而導(dǎo)致的設(shè)備故障����,延長(zhǎng)設(shè)備的使用壽命�����。

[0045]通過(guò)將磨損的電極進(jìn)行組裝再利用��,可以實(shí)現(xiàn)對(duì)電極材料的二次利用���,從而減少對(duì)新電極材料的需求����,有助于節(jié)約原材料����,降低生產(chǎn)成本,并符合可持續(xù)發(fā)展的理念�,通過(guò)組裝再利用,可以減少?gòu)U棄物的產(chǎn)生���,降低對(duì)環(huán)境的負(fù)面影響�����,組裝后的電極能夠滿足生產(chǎn)要求�����,那么相對(duì)于購(gòu)買(mǎi)全新的電極����,組裝再利用可以節(jié)省一部分成本。

[0046]在一些實(shí)施例中�����,請(qǐng)參閱圖1�����,在步驟S4中���,下線的石墨電極等待冷卻后,從石墨電極直徑達(dá)到預(yù)警值的部分中�,選擇直徑最小的位置,進(jìn)行截?cái)唷?

[0047]根據(jù)標(biāo)記線確保切割時(shí)位置準(zhǔn)確�����,選擇合適的切割工具,如金剛石刀片����、激光切割機(jī)等,在切割前對(duì)電極進(jìn)行預(yù)熱處理�,以減少切割時(shí)產(chǎn)生的熱應(yīng)力和防止電極氧化,切割時(shí)��,要確保切割速度����、壓力和冷卻液的使用得當(dāng),以減少對(duì)電極的損傷�。

[0048]在重新組裝電極時(shí),確保新接入的電極段與原有電極之間的連接緊密無(wú)間隙���,使用專(zhuān)用的電極連接裝置��,如螺紋連接���、壓接、焊接等����,確保連接的可靠性和穩(wěn)定性�,組裝完成后���,對(duì)連接部位進(jìn)行檢查���,確保無(wú)松動(dòng)、無(wú)裂紋�。可以使用扭矩扳手等工具檢查螺紋連接的緊固程度����。

[0049]在一些實(shí)施例中,請(qǐng)參閱圖1����,所述設(shè)定預(yù)警值范圍為350mm~380mm。

[0050]在一些實(shí)施例中���,請(qǐng)參閱圖1��,在第一次多次冶煉時(shí)���,冶煉10爐;在第二次多次冶煉時(shí)����,冶煉5爐��。

[0051]本發(fā)明和實(shí)施例設(shè)定的首次使用10爐����、再次使用5爐后進(jìn)行電極直徑檢測(cè)��,以及電極下線預(yù)警值�,可根據(jù)電爐密封情況、電極初始直徑及實(shí)際冶煉情況進(jìn)行調(diào)整��,不是一成不變的數(shù)值���。

[0052]在一些實(shí)施例中�,請(qǐng)參閱圖1���,石墨電極表面噴涂高溫防護(hù)層�。

[0053]石墨電極在高溫環(huán)境下容易發(fā)生氧化反應(yīng)��,導(dǎo)致電極消耗增加��,使用壽命縮短。通過(guò)在電極表面噴涂高溫防護(hù)層�����,可以有效隔絕氧氣與石墨的直接接觸��,從而提高電極的耐高溫性能��,延長(zhǎng)其使用壽命�����。高溫防護(hù)層能夠顯著降低石墨電極在高溫冶煉過(guò)程中的消耗��。實(shí)驗(yàn)和實(shí)際應(yīng)用數(shù)據(jù)表明�,噴涂了高溫防護(hù)層的石墨電極,降低消耗率��,從而大大節(jié)省了電極材料的使用量��,降低了生產(chǎn)成本��。由于高溫防護(hù)層能夠減少石墨電極的氧化消耗���,因此可以保持電極在較長(zhǎng)時(shí)間內(nèi)的穩(wěn)定導(dǎo)電性能�����。這有助于提升冶煉過(guò)程的穩(wěn)定性和效率�����,使得冶煉過(guò)程更加高效����、節(jié)能����。

[0054]在一些實(shí)施例中,采用25.5MVA碳化電爐進(jìn)行高爐渣還原碳化反應(yīng)���,石墨電極直徑610mm����。組裝A��、B�����、C三相新的石墨電極并上線使用。將石墨電極下放至端部與出渣口中心線齊平��,在爐蓋電極孔位置處���,將3相電極畫(huà)上標(biāo)志線����。將高爐渣和碳質(zhì)還原劑加入電爐中���,送電升溫���,冶煉3~5小時(shí)后出渣。如此循環(huán)冶煉10爐�。從第11爐開(kāi)始,每爐冶煉結(jié)束后��,提升電極��,使用激光儀測(cè)量標(biāo)記線至下方1米處石墨電極形狀�����,并依靠模型測(cè)算出該段石墨電極直徑���。冶煉至第14爐結(jié)束��,測(cè)量得到A相石墨電極最細(xì)處直徑362mm���,達(dá)到設(shè)定預(yù)警值350mm~380mm之間�,則立即下線該相石墨電極�,重新上線組裝好的D相備用石墨電極進(jìn)行冶煉��。下線后的A相石墨電極經(jīng)冷卻后����,從最細(xì)處截?cái)啵鼴相電極下線后����,直接將截?cái)嗪蟮腁相電極上線使用,并在爐蓋電極孔位置處畫(huà)上新的標(biāo)志線�。

[0055]待A相電極再次使用5爐后,在每爐冶煉結(jié)束時(shí)���,利用激光儀測(cè)量新的標(biāo)記線至下方1米處石墨電極形狀��,并依靠模型測(cè)算出該段石墨電極直徑�����。冶煉至第7爐結(jié)束�,測(cè)量得到A相石墨電極最細(xì)處直徑375mm,達(dá)到設(shè)定預(yù)警值350mm~380mm之間����,則下線該相石墨電極,重新上線組裝好的備用石墨電極進(jìn)行冶煉��。下線后的A相石墨電極經(jīng)冷卻后��,從最細(xì)處截?cái)?����,重新組裝上一節(jié)新的石墨電極后備用��。

[0056]依次對(duì)A��、B���、C三相電極進(jìn)行監(jiān)測(cè)和更換使用��,既避免了石墨電極過(guò)早下線造成浪費(fèi)�,又避免了石墨電極硬斷掉入爐內(nèi)影響生產(chǎn),且可實(shí)現(xiàn)每根石墨電極截?cái)嗪蟮亩问褂?��,石墨電極壽命由原先的小于15爐延長(zhǎng)至20爐以上��,大大節(jié)約了石墨電極消耗量����,實(shí)現(xiàn)了連續(xù)穩(wěn)定生產(chǎn)�����。

[0057]上文詳細(xì)描述了本發(fā)明的優(yōu)選實(shí)施方式����,但是��,本發(fā)明并不限于上述實(shí)施方式中的具體細(xì)節(jié)��,在本發(fā)明的技術(shù)構(gòu)思范圍內(nèi)�����,可以對(duì)本發(fā)明的技術(shù)方案進(jìn)行多種簡(jiǎn)單變型����,這些簡(jiǎn)單變型均屬于本發(fā)明的保護(hù)范圍���。

[0058]另外需要說(shuō)明的是,在上述具體實(shí)施方式中所描述的各個(gè)具體技術(shù)特征�����,在不矛盾的情況下��,可以通過(guò)任何合適的方式進(jìn)行組合����,為了避免不必要的重復(fù),本發(fā)明對(duì)各種可能的組合方式不再另行說(shuō)明��。

[0059]此外���,本發(fā)明的各種不同的實(shí)施方式之間也可以進(jìn)行任意組合�����,只要其不違背本發(fā)明的思想���,其同樣應(yīng)當(dāng)視為本發(fā)明所公開(kāi)的內(nèi)容�����。

說(shuō)明書(shū)附圖(1)

聲明:

“碳化電爐石墨電極優(yōu)化使用方法” 該技術(shù)專(zhuān)利(論文)所有權(quán)利歸屬于技術(shù)(論文)所有人�。僅供學(xué)習(xí)研究��,如用于商業(yè)用途����,請(qǐng)聯(lián)系該技術(shù)所有人。

我是此專(zhuān)利(論文)的發(fā)明人(作者)

247

編輯:中冶有色技術(shù)網(wǎng)

來(lái)源:攀鋼集團(tuán)攀枝花鋼鐵研究院有限公司

247

編輯:中冶有色技術(shù)網(wǎng)

來(lái)源:攀鋼集團(tuán)攀枝花鋼鐵研究院有限公司

分享 0

分享 0

舉報(bào) 0

舉報(bào) 0

收藏 0

收藏 0

反對(duì) 0

反對(duì) 0

點(diǎn)贊 0

點(diǎn)贊 0

中冶有色技術(shù)平臺(tái)

中冶有色技術(shù)平臺(tái) 2025年03月25日 ~ 27日

2025年03月25日 ~ 27日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年04月11日 ~ 13日

2025年04月11日 ~ 13日  2025年04月24日 ~ 27日

2025年04月24日 ~ 27日