使用酸���、或者通過空氣或純氧氧化來浸取礦石或礦石懸浮液的方法屬于濕法冶金的范疇。其他主要的應(yīng)用領(lǐng)域包括通過氧化硫化礦物中的硫來獲取金屬并將金屬用于之后的加工�����,以及各種析出和結(jié)晶工藝�。

所有這些工藝都需要混合礦石懸浮液��。典型的混合任務(wù)的內(nèi)容包括有效分散氣體��,使固體從反應(yīng)槽底部到頂部均勻懸浮�,并且防止沉積��。這不僅必須滿足工藝過程的要求��,且達(dá)到較高的技術(shù)可靠性也很重要。

濕法冶金領(lǐng)域應(yīng)用的技術(shù)包括高壓釜礦石加工技術(shù)以及微生物礦石處理技術(shù)�����,由于得到較高礦石產(chǎn)量需要較長(zhǎng)的停留時(shí)間��,因此這些技術(shù)需要使用非常巨大的反應(yīng)槽����。另一個(gè)使用大容量反應(yīng)槽的應(yīng)用事例就是氫氧化鋁生產(chǎn)技術(shù)�。以下從混合技術(shù)的角度對(duì)這些方法進(jìn)行了討論。

高壓釜

高壓釜主要用于濕法冶金進(jìn)行萃取黃金或鎳的萃取����,尤其在使用其他方法無法滿足浸出率的情況下���。加壓浸取法的優(yōu)點(diǎn)是,能夠在比常壓浸取更高的溫度下進(jìn)行���,即能夠獲得較高的反應(yīng)速率�����。

黃金萃取

目前開采的許多礦石中的黃金是以黃鐵礦(FeS2)和砷黃鐵礦等硫化礦物中所含成分的形式存在的。硫化礦石必須通過氧化硫化物進(jìn)行分解����,以便下游過程能夠從中萃取出黃金�����。該工藝步驟通常在名為POX(高壓氧化)高壓釜的連續(xù)工作臥式高壓釜中進(jìn)行��。

此氧化反應(yīng)的一個(gè)實(shí)例就是黃鐵礦的分解:

4 FeS2 + 15 O2 + 2 H2O → 2 Fe2(SO4)3 + 2 H2SO4

此反應(yīng)的目的在于通過使用純氧氧化來獲得可能最高的利用轉(zhuǎn)化(氧化)率���。這包括在保證最短停留時(shí)間或最大產(chǎn)量的同時(shí)��,使傳質(zhì)達(dá)到最大化�����。

典型反應(yīng)槽和工藝數(shù)據(jù)

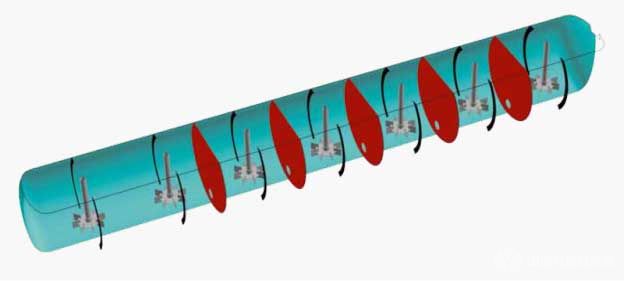

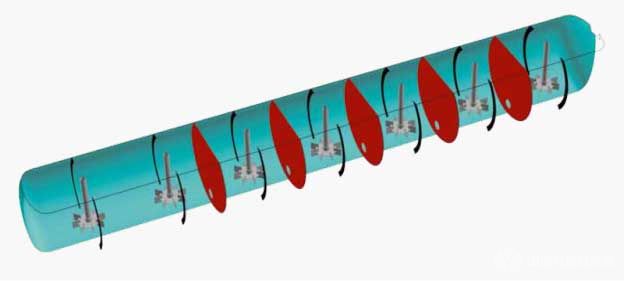

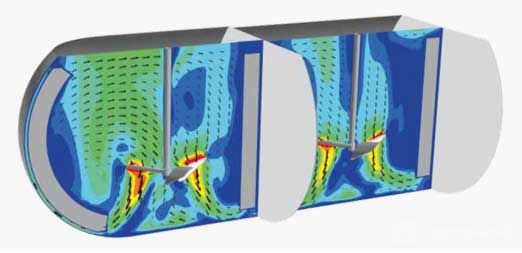

目前���,加壓浸取是在臥式反應(yīng)槽中進(jìn)行,該反應(yīng)槽分成4-8個(gè)隔室(圖288)�����,總?cè)莘e達(dá)到900立方米����。由于約70%的氧化反應(yīng)在第一隔室中進(jìn)行��,因此第一隔室的容積通常是其他隔室的2倍���,并且安裝了數(shù)個(gè)攪拌器。反應(yīng)物在整個(gè)高壓釜中的停留時(shí)間取決于反應(yīng)槽的運(yùn)行模式��,但通常大約為1小時(shí)���。

圖288:POX高壓釜的典型反應(yīng)槽結(jié)構(gòu)

圖289:高壓釜攪拌器

混合任務(wù)和混合系統(tǒng)

氧化高壓釜混合技術(shù)的要求根據(jù)對(duì)各礦石中所含礦物的研究和具體的工藝而有所不同,并且這些要求常常涉及范圍非常廣��。工藝效率由氧化率決定����。因此�����,一個(gè)重要的參數(shù)就是可實(shí)現(xiàn)的傳質(zhì)速率�,這取決于攪拌器的分散能力����、局部湍流水平�����,從而也取決于局部能量輸入情況���。由于大部分的氧化反應(yīng)在第一隔室或前兩個(gè)隔室中進(jìn)行,因此這些隔室對(duì)攪拌器的要求最高����。

圖290:加壓浸取的典型工藝數(shù)據(jù)

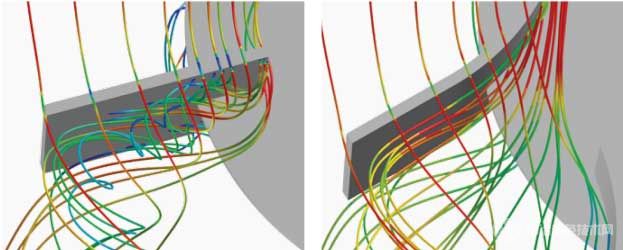

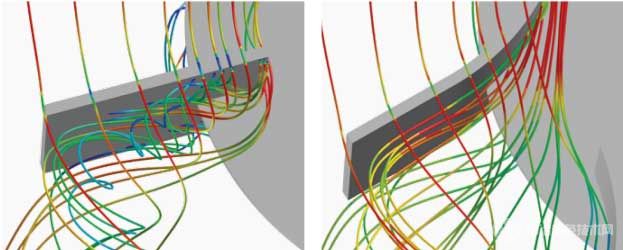

圖291:標(biāo)準(zhǔn)平葉渦輪槳(左)和Ekato EPOX-R攪拌器流體模式的CFD(計(jì)算流體動(dòng)力學(xué))模擬(參見圖295)

在這第一個(gè)步驟中���,反應(yīng)情況一般會(huì)受制于傳質(zhì)水平��,這也就是為什么在優(yōu)化葉輪互動(dòng)和氧氣輸送量的同時(shí)需要一直保持較高能量輸入水平的原因�����。傳質(zhì)基本原理在后面第50頁中進(jìn)行了闡述。

為了計(jì)算過程所需的傳質(zhì)水平��,不僅需了解攪拌器的傳質(zhì)效率�����,還必須了解在過程條件下的氧氣溶解度�,因?yàn)檫@一數(shù)據(jù)代表了驅(qū)動(dòng)力的水平�����。雖然在過程條件下難以測(cè)量這一數(shù)據(jù)���,但可以通過使用不同模型(【135】�����,【136】)足夠準(zhǔn)確地計(jì)算這一數(shù)據(jù)。

葉輪的選擇取決于其同時(shí)分散氣體并懸浮固體的能力��。一個(gè)關(guān)鍵的因素就是單位體積能量輸入水平【139】,其通常值為2.5-4 kW/m3��,但有可能達(dá)到5 kW/m3���,其反應(yīng)所需的高能量輸入以及由此產(chǎn)生的高葉尖速度常常會(huì)引起摩損問題。這就是POX高壓釜內(nèi)常常使用平葉渦輪槳的原因�����,因?yàn)槠饺~渦輪槳的功率準(zhǔn)數(shù)較高���,因此����,在能量輸入一定的情況下,可以以比軸流葉輪更低的端速運(yùn)行����。盡管已經(jīng)將葉輪進(jìn)行了最大程度的簡(jiǎn)化,但是POX高壓釜中的葉輪仍然會(huì)快速磨損����,需要經(jīng)常更換���。

因此���,Ekato開發(fā)了一種磨損可能性大大減小的葉輪�,這種葉輪具有穩(wěn)健的工藝過程參數(shù)和機(jī)械參數(shù)。Ekato EPOX-R具有優(yōu)化的結(jié)構(gòu)����,能使葉片低壓面的渦流降至最低水平����。

這些渦流是磨損的主要原因(圖291����,【60】)。使用EPOX-R攪拌器��,渦流所產(chǎn)生的噪音比傳統(tǒng)的平葉渦輪槳大大降低�,從而大大延長(zhǎng)了葉輪的使用壽命(參見后面第126頁)。

反應(yīng)槽結(jié)構(gòu)的影響

與對(duì)稱的立式反應(yīng)槽結(jié)構(gòu)相比�,臥式高壓釜具有非對(duì)稱的幾何形狀�,從而在一些基礎(chǔ)參數(shù)上存在相當(dāng)大的不同�。例如�,與立式反應(yīng)槽相比�,臥式高壓釜的功率準(zhǔn)數(shù)很大程度上取決于頂隙和幾何條件(擋板的幾何形狀和數(shù)量,隔室的長(zhǎng)度等等)����。

鎳的萃取

由于不銹鋼的產(chǎn)量不斷增長(zhǎng)����,對(duì)鎳的需求量也持續(xù)走高。大多數(shù)鎳萃取的擴(kuò)建項(xiàng)目是采用紅土礦冶金的項(xiàng)目(【3】�,【13】)����。與采用POX高壓釜的反應(yīng)不同的是,這些礦石通常在臥式高壓釜中�,通過金屬鎳從礦砂中直接浸出的方式進(jìn)行加工,包括在HPAL(高壓酸浸)過程的高壓高溫條件下處理硫酸中的礦石懸浮液���。簡(jiǎn)化的反應(yīng)方程式為:【15】

2 Fe1-xNixO(OH)1-x + 2x H2SO4 →

(1 – x)Fe2O3 + 2x NiSO4 + 2x H2O

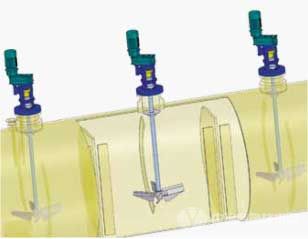

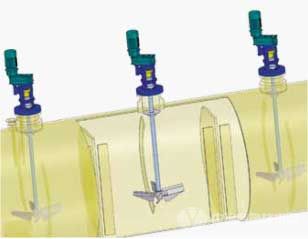

圖292:EPAL葉輪的流速和流場(chǎng)

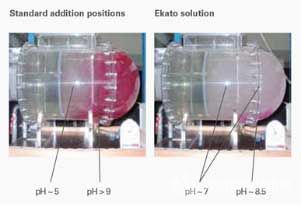

此工藝的關(guān)鍵因素就是給料的快速混合。一方面��,為了最大程度地進(jìn)行鎳的萃取�,必須避免礦石懸浮液發(fā)生短路�����,另一方面��,必須防止某些區(qū)域出現(xiàn)高硫酸濃度,因?yàn)槿绻邼舛攘蛩嵩谶\(yùn)行時(shí)接觸了反應(yīng)槽壁����、攪拌器或其他內(nèi)部構(gòu)件,會(huì)加快這些區(qū)域的腐蝕�����,從而縮短這些部件的使用壽命��。這種情況甚至對(duì)于鈦金屬構(gòu)件也是如此��。

為了實(shí)現(xiàn)盡可能最快的分散��,從而達(dá)到最快的浸取和中和,需要調(diào)整各種影響混合的參數(shù)�,例如:停留時(shí)間和混合時(shí)間的比值。另一個(gè)關(guān)鍵參數(shù)就是流入浸提液的動(dòng)量和攪拌器所引起的動(dòng)量之間的比值【30】。礦石懸浮液和硫酸給料位置的選擇也很重要���。圖294說明了在使用相同類型的葉輪和一定的輸入功率的模型設(shè)置上,不同給料位置對(duì)混合結(jié)果的影響�。左圖模擬了目前工業(yè)上采用的設(shè)置。兩個(gè)供液位置之間存在明顯間距����。相比之下�����,右圖顯示混合效果更好,因此中和反應(yīng)也更快�����。

另一個(gè)混合任務(wù)就是使固體懸浮��,這些固體必須穿過間壁,從一個(gè)隔室進(jìn)入下一個(gè)隔室����。研磨過程通常會(huì)產(chǎn)生少量無法穿過間壁的過大顆粒組分���。隔室底部區(qū)域設(shè)置了放砂孔,以便從在反應(yīng)過程中去除這些過大顆粒��,從而防止顆粒積聚�����。

圖293:帶有EPAL葉輪的鎳浸取高壓釜(HPAL)

圖294:給料位置對(duì)混合結(jié)果的影響

為了應(yīng)對(duì)非對(duì)稱幾何圖形的高壓釜隔室,Ekato開發(fā)了一種適合濕法冶金應(yīng)用的專用葉輪——Ekato EPAL。隔室的幾何尺寸使間壁底部以及第一隔室和最后隔室缸頂和缸體區(qū)域的交接處的流速大大降低��,使得固體在此積聚�。EPAL的葉輪片有一個(gè)相對(duì)于水平面的傾角�����,可以加快流速����,從而提高隔室問題部位的泵壓效率��。因此�,這種結(jié)構(gòu)的優(yōu)點(diǎn)是:與傳統(tǒng)葉輪相比,可以降低使固體懸浮所需的輸入功率�����。如圖292所示�,EPAL葉片改善了流動(dòng)情況�,該圖表明了整個(gè)反應(yīng)槽橫軸的縱切面中流速和流場(chǎng)的分布情況。

機(jī)械設(shè)計(jì)

高壓釜中的攪拌器制作材料的選擇必須十分慎重�,需要考慮工作條件和具體浸提物的要求。高壓釜的非對(duì)稱結(jié)構(gòu)會(huì)產(chǎn)生較高的機(jī)械負(fù)載�,而在一個(gè)較大的隔室中安裝若干攪拌器常常會(huì)加大這種負(fù)載�,這就有必要采用高強(qiáng)度材料制造攪拌器軸和葉輪。除了機(jī)械方面的要求����,由于高壓釜中的腐蝕性環(huán)境���,有必要采用鈦或超級(jí)雙相鋼等耐腐蝕材料。2級(jí)��、5級(jí)或12級(jí)鈦常常用來制造攪拌器軸�。通常葉輪使用7級(jí)鈦制造�,由于這種材料有較強(qiáng)的耐隙間腐蝕的特性,因此被廣泛用于制造可拆卸式連接構(gòu)件��。

但是����,使用鈦金屬時(shí)需要特別小心��,尤其在POX高壓釜中�,因?yàn)樵诟谎鹾透邷丨h(huán)境中鈦是可燃的。因此����,此類應(yīng)用中的轉(zhuǎn)軸采用Inconel或Ferralium等超級(jí)雙相鋼制造���。

密封技術(shù)

對(duì)于此類設(shè)備應(yīng)當(dāng)特別注意其密封技術(shù)。除了上述機(jī)械�����、物理和化學(xué)工作條件所提出的高要求之外���,由于此類設(shè)備常常在離開現(xiàn)有基礎(chǔ)設(shè)施的地方運(yùn)行,因此其對(duì)環(huán)境條件要求非常嚴(yán)苛����。這就意味著不僅要選擇合適的材料用于機(jī)械密封���,還要保證用于機(jī)械密封的密封液和任何其他介質(zhì)的可靠供應(yīng)�����,以應(yīng)對(duì)常常變化的工作條件。否則��,這些重要部件的使用壽命會(huì)大大低于設(shè)計(jì)值�。

除直接費(fèi)用之外�,無謂的維修以及從而引發(fā)的停機(jī)檢修時(shí)間也會(huì)增加成本,減少收益���。通常的解決方案就是使用中央自動(dòng)供應(yīng)系統(tǒng)(后面第156頁),該系統(tǒng)可以可靠確保密封功能�����。在某些情況下�����,根據(jù)設(shè)備的不同要求�,供應(yīng)系統(tǒng)還會(huì)配備應(yīng)急備用系統(tǒng)�。這確保了介質(zhì)��、電源和冷卻系統(tǒng)的供應(yīng)�����,特別是在電源故障或緊急運(yùn)行的情況下確保了機(jī)械密封功能�����,從而防止對(duì)熱敏性部件的損害����。

大型充氣反應(yīng)槽中的生物浸取

由于礦石萃取目標(biāo)產(chǎn)量較高��,因此設(shè)備操作員通常使用大容量的攪拌槽�。這些攪拌槽中的混合任務(wù)從簡(jiǎn)單的懸浮��,例如在儲(chǔ)槽中進(jìn)行的懸浮��,到三相混合物的充氣�,不一而足�����。典型的應(yīng)用包括生物浸取和中和�。即使這些攪拌槽的確切輸入功率相對(duì)較高���,但攪拌器的速度還是很低,以致在這些充氣條件下不再適用一般的設(shè)計(jì)標(biāo)準(zhǔn)�。因此�����,使固體懸浮或升離底部的輸入功率必須比非充氣條件下的功率大大增加�,并取決于所安裝的葉輪類型���。這不僅要了解和考慮工藝過程參數(shù),還必須考慮在充氣條件下�,變化的流體力學(xué)因素可能引起較大的機(jī)械力。

充氣懸浮

“懸浮”混合對(duì)“氣體分散”帶來了更多的挑戰(zhàn)�。這種應(yīng)用的一個(gè)典型例子就是在生物浸取中,必須分散空氣����,從而產(chǎn)生足夠的界面面積����,促進(jìn)氧氣傳質(zhì)。但是同時(shí)��,固體必須保持懸浮狀態(tài)�。

對(duì)各二相混合物采用基本設(shè)計(jì)原則這是一種不可靠的方法(【11】���,【121】)。在較低的充氣速度下����,與非充氣條件相比���,顆粒已經(jīng)開始沉積����。提高氣流速度會(huì)加大這種趨勢(shì)。大部分的顆粒將會(huì)在葉輪的液泛點(diǎn)沉積���。由于葉輪底部的流場(chǎng)變化���,使循環(huán)速率降低,從而導(dǎo)致流速降低���,這就使充氣過程中的懸浮情況更加惡化(【49】��,【146】)。

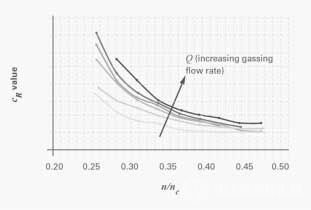

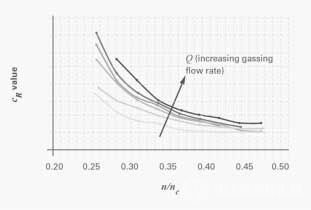

圖295:徑向力系數(shù)cR隨無量綱的充氣氣流速度Q的變化而增加

因此�����,在現(xiàn)代系統(tǒng)中���,EkatoViscoprop等僅用于懸浮的葉輪正在被EkatoIsojet B取代,因?yàn)楹笳邠碛休^大的葉片面積����,在擁有較好懸浮特性的同時(shí),提高了氣體分散效率���。Combijet是此類應(yīng)用的又一不錯(cuò)選擇【59】。

經(jīng)驗(yàn)表明Viscoprop等軸流葉輪在非充氣條件下只需最小的輸入功率就能完全使固體懸浮���。但是���,甚至很小的氣流速度也會(huì)大大增加所需功率����。Isojet B大大改善了此類情況下葉輪的性能。該葉輪適用于較大的充氣速度范圍���,擁有遠(yuǎn)勝于單純的軸流葉輪的穩(wěn)定特性。Combijet結(jié)合了Isojet B和EkatoPhasejet�����,在非常大的充氣速度范圍內(nèi)表現(xiàn)出穩(wěn)定的特性�。除了可以改善在充氣條件下的懸浮特性之外,Combijet還有一個(gè)優(yōu)點(diǎn):可以在葉輪液泛之前增加流速��,從而得到最為廣泛的應(yīng)用����。這個(gè)優(yōu)點(diǎn)對(duì)于在常壓鎳浸取等沸點(diǎn)工作條件下的充氣應(yīng)用尤為重要�。增加的氣體將會(huì)充入蒸汽����,因此�,葉輪的有效氣體容量可以提高約80%(【71】���,【120】)�,從而進(jìn)一步增加葉輪的氣體負(fù)載���。

機(jī)械力

如后面第50頁所述,充氣不僅能夠改變?nèi)~輪的功率準(zhǔn)數(shù)����,還能改變徑向力系數(shù)cR等所有的液壓力系數(shù)。從圖295可以看出�,即使很低的氣流速度也會(huì)根據(jù)不同的流速�����,以1.5-2.5的增長(zhǎng)系數(shù)增加cR的值����。在確定攪拌器構(gòu)件和攪拌槽的尺寸大小時(shí)必須考慮這一點(diǎn)。

進(jìn)氣系統(tǒng)

帶有許多氣孔的噴嘴環(huán)以及接近葉輪的獨(dú)立進(jìn)氣管等不同類型的進(jìn)氣系統(tǒng)被用于生產(chǎn)級(jí)的設(shè)備�。葉輪的溢流點(diǎn)會(huì)受到所選擇的噴嘴的影響�,并可通過實(shí)驗(yàn)室測(cè)試進(jìn)行優(yōu)化���。Ekato已經(jīng)研發(fā)了一種新的理念��,并獲得了專利,即使用單獨(dú)的進(jìn)氣管道�,通過葉輪噴嘴分布?xì)怏w。

鋁的萃取

工藝說明

氧化鋁(Al2O3)采用拜耳法進(jìn)行生產(chǎn)���,該方法由Karl Josef Bayer于1888年獲得專利����。拜耳法表明����,勃姆石���、三水鋁石和水鋁石(鋁土礦的主要成分)等礦石中存在的Al2O3在適宜的溫度條件下可以在氫氧化鈉溶液中溶解。鋁土礦的其余成分無法溶解��,因此��,使用物理方法可以比較容易地將這些成分從鋁酸鈉溶液中去除。接下來�����,就可以回收氫氧化鈉溶液了���。這個(gè)方法自獲得專利以來沒有實(shí)質(zhì)性改變【52】:

1.脫硅

活性硅含量較高的鋁土礦級(jí)別必須進(jìn)行預(yù)脫硅處理;否則,會(huì)發(fā)生不良結(jié)晶��,導(dǎo)致下游工藝步驟中發(fā)生結(jié)垢��。預(yù)脫硅在約90–100 °C的常壓條件下進(jìn)行�����。對(duì)溶液進(jìn)行若干小時(shí)的攪拌��,從而降低氧化硅的含量����。所產(chǎn)生的硅鋁酸鈉將會(huì)與赤泥一起排出(參見3.)���。

2. 消解

經(jīng)過研磨并選擇性脫硅的鋁土礦懸浮液在盛有氫氧化鈉溶液的連續(xù)式高壓釜中進(jìn)行消解,并根據(jù)不同的鋁土礦類型�����,在約140-250°C的條件下汽化���。該材料可以以多種方式進(jìn)行消解,例如:在一系列的儲(chǔ)罐中消解�����,或者在帶有塔板的獨(dú)立狹長(zhǎng)混合槽中進(jìn)行消解���。鋁組分的萃取率約為97%��。

3. 凈化

赤泥,即非溶解成分(主要是氧化鐵����、氧化鈦和氧化硅)在一個(gè)或多個(gè)濃密槽中從鋁酸鹽液體中分離,然后被倒入廢料堆���。

4. 析出

凈化后的鋁酸鈉液體進(jìn)行預(yù)冷,從而達(dá)到過飽和��。然后,該液體進(jìn)入一個(gè)一般由12-16個(gè)攪拌槽組成的級(jí)聯(lián)��。隨著溶液自然冷卻���,氫氧化鋁(Al(OH)3)結(jié)晶析出��,氫氧化鈉得到離析��。通過加入晶種可以引發(fā)結(jié)晶。由于液體中氧化鋁離子的耗竭�,隨著結(jié)晶過程的進(jìn)展,氫氧化物的析出率慢慢降低�����,因此��,反應(yīng)物在攪拌槽級(jí)聯(lián)中的總停留時(shí)間可能為數(shù)日�����。

5. 焙燒

對(duì)離析后的氫氧化鋁進(jìn)行過濾和分類。細(xì)顆粒組分逐漸上升�,用作第一攪拌槽中的晶種����。粗顆粒組分通過煅燒步驟脫水形成Al2O3。焙燒產(chǎn)物是白色的Al2O3粉末�,其中98%將用于鋁電解精煉。

如工藝說明所示����,數(shù)個(gè)加工步驟是在攪拌槽中進(jìn)行的。以下從混合技術(shù)的角度對(duì)這些結(jié)晶析出器進(jìn)行了說明�。

結(jié)晶析出槽

有兩種基本類型的混合系統(tǒng)可以用來完成結(jié)晶析出槽中的懸浮任務(wù)��。這種所謂的開放式系統(tǒng)適用于很大的顆粒濃度范圍���,在工業(yè)應(yīng)用中的適用顆粒濃度范圍達(dá)到了150-1000g/l。

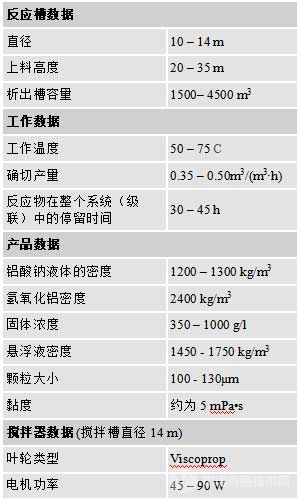

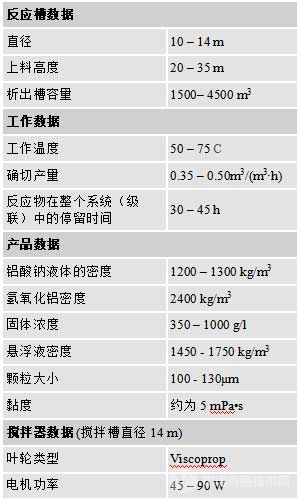

或者�����,系統(tǒng)可以配置一導(dǎo)流筒����,即攪拌器起到泵的作用(參見后面第306頁)����。但是����,這種設(shè)計(jì)在顆粒濃度超過約400g/l時(shí),就不再是性價(jià)比高的選擇了���。圖296給出了4500-m 3結(jié)晶析出槽的部分一般工作數(shù)據(jù)和攪拌器數(shù)據(jù)。圖297展示了最新的��、帶多級(jí)EkatoViscoprop的開放式混合系統(tǒng)�。這種設(shè)置在最小輸入功率的條件下��,實(shí)現(xiàn)了整個(gè)液體高度中的固體均勻分布�。所獲得的懸浮液密度在整個(gè)液體高度中幾乎是恒定的���。為了在最小液面高度差或最小靜水壓差的情況下���,通過液面探測(cè)管將懸浮液源源不斷地輸送到級(jí)聯(lián)中的下一個(gè)結(jié)晶析出槽中���,

圖296:結(jié)晶析出槽的典型工藝數(shù)據(jù)

保持恒定的懸浮液密度是必須的����。還必須根據(jù)產(chǎn)量調(diào)整液面探測(cè)管的結(jié)構(gòu)�,使流速降至最低,從而盡量降低流體損耗��。但同時(shí)�,流速必須達(dá)到足以輸送結(jié)晶槽中最大顆粒的水平���。

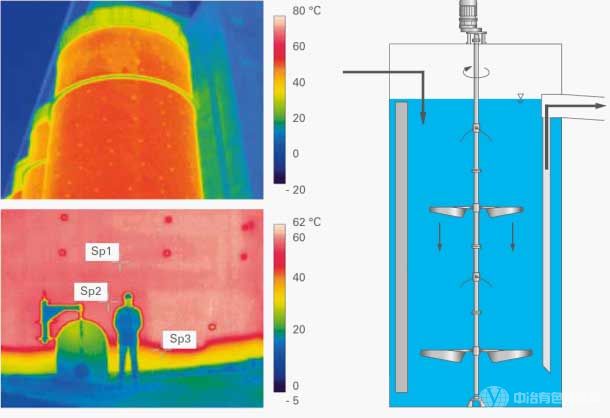

此系統(tǒng)與傳統(tǒng)攪拌器相比的另一個(gè)改進(jìn)之處是,最低處的Viscoprop葉輪直徑要大于安裝在這個(gè)葉輪之上的其他葉輪直徑��。這就加快了底部區(qū)域的流速�����,從而避免靠近底部區(qū)域的析出槽壁上出現(xiàn)結(jié)晶���。在帶有傳統(tǒng)設(shè)計(jì)攪拌器的系統(tǒng)中,短短幾個(gè)月的時(shí)間里����,這些沉積物可以堆積到數(shù)米的高度。

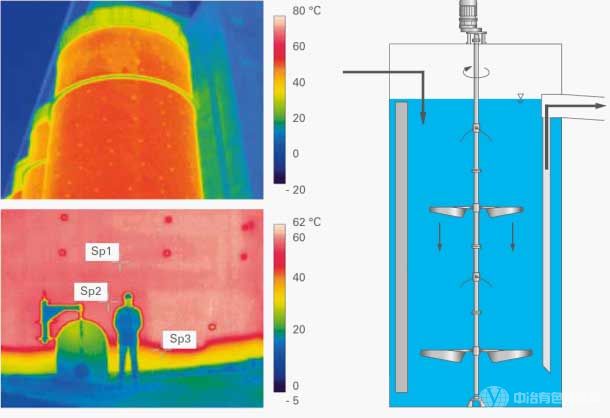

圖297:配有多級(jí)EkatoViscoprop混合系統(tǒng)(右)的4500-m3結(jié)晶析出槽熱像圖

槽壁上的結(jié)垢堆積高度可以通過熱成像技術(shù)���,即:使用熱成像攝像機(jī)描述槽壁表面溫度來進(jìn)行監(jiān)測(cè)�����。擁有晶體結(jié)垢的區(qū)域的溫度要低于未受影響的區(qū)域�,而未受影響的區(qū)域的溫度幾乎和產(chǎn)品溫度是相同的。

圖297顯示了配有多級(jí)Viscoprop混合系統(tǒng)的4500-m析出槽在經(jīng)過了數(shù)月工作之后的熱成像評(píng)估實(shí)例�����。圖片左上角的熱像圖表明在槽的上部溫度分布還是非常均勻的���。在接近槽底的區(qū)域可以看到高度達(dá)到60-70cm的晶體結(jié)垢(槽底熱像圖)����。但是,與類似設(shè)備相比�����,這些結(jié)垢的量要少很多��,從而證實(shí)了使用Viscoprop混合系統(tǒng)可以得到十分理想的工藝過程結(jié)果��。

聲明:

“高壓反應(yīng)釜攪拌技術(shù)及設(shè)備在濕法冶金行業(yè)中的應(yīng)用” 該技術(shù)專利(論文)所有權(quán)利歸屬于技術(shù)(論文)所有人��。僅供學(xué)習(xí)研究��,如用于商業(yè)用途�,請(qǐng)聯(lián)系該技術(shù)所有人�����。

我是此專利(論文)的發(fā)明人(作者)

749

編輯:中冶有色技術(shù)網(wǎng)

來源:德國(guó)EKATO 攪拌技術(shù)有限公司

749

編輯:中冶有色技術(shù)網(wǎng)

來源:德國(guó)EKATO 攪拌技術(shù)有限公司

分享 0

分享 0

舉報(bào) 0

舉報(bào) 0

收藏 0

收藏 0

反對(duì) 0

反對(duì) 0

點(diǎn)贊 0

點(diǎn)贊 0

中冶有色技術(shù)平臺(tái)

中冶有色技術(shù)平臺(tái) 2025年03月25日 ~ 27日

2025年03月25日 ~ 27日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年04月11日 ~ 13日

2025年04月11日 ~ 13日  2025年04月27日 ~ 29日

2025年04月27日 ~ 29日