1��、工程背景

四川某釩鈦企業(yè)以釩渣為原料��,采用鈉化焙燒工藝生產五氧化二釩,產生的沉釩廢水呈強酸性�����,pH一般為1~2���,同時含有V5+�����、Cr6+及大量的Na+���、Cl-、SO42-��、NH4+等���。其中NH4+濃度一般為2000~3000mg/L���,采用兩級氨吹脫法除氨�����。在實際運行過程中該工藝很難滿足《釩工業(yè)污染物排放標準》(GB26452—2011)規(guī)定的氨氮間接排放要求�,迫切需要升級改造脫氨工藝����。經過現(xiàn)場充分調研,決定采用脫氨膜工藝進行升級改造�����,理由如下:

當前國內外處理高氨氮廢水多采用生物法����、物理吹脫法、磷酸銨鎂沉淀法�。由于廢水含鹽量高,一般為6%�����,微生物無法生存��,故不能采用生物法處理氨氮���。物理吹脫法包括蒸汽吹脫法和空氣吹脫法�����。由于蒸汽吹脫法需要消耗大量蒸汽�����,能耗高����,經測算每噸水消耗的蒸汽約40元����,經濟上無法承受。如果采用空氣吹脫法進行改造���,需要再增加一套氨吹脫和吸氨裝置����,無疑給現(xiàn)場增加了操作維護難度�����,能耗也高,經測算冬季運行時�����,僅蒸汽費用就接近10元/m3���。另外��,由于脫氨吸氨裝置體積龐大�����,現(xiàn)場沒有足夠空間安裝���。而采用磷酸銨鎂沉淀法時,存在投加磷酸鹽導致出水總磷超標的風險�����。綜上分析��,這些傳統(tǒng)氨氮處理工藝均不能采用����。而脫氨膜工藝是將傳統(tǒng)的氨吹脫�、吸收與膜技術相結合的新型分離技術����,具有傳質推動力大、傳質面積大��、能耗低�����、占地面積小��、操作維護簡單等優(yōu)點���,適合該企業(yè)的升級改造工程采用。

脫氨膜采用疏水性的中空纖維微孔膜作為含氨料液和吸收液的屏障�����,膜的一側(稱為水側)是待處理的含氨氮廢水���,另一側(稱為酸側)是酸性吸收液(吸收液為稀硫酸)����,疏水的微孔結構在兩液相間提供一層很薄的氣膜結構。當提高廢水的pH或溫度時�,NH4+不斷轉化為游離態(tài)的NH3。廢水側的NH3通過濃度邊界層擴散至疏水微孔膜表面���,隨后在膜兩側NH3分壓差的推動下����,從廢水和微孔膜界面處氣化進入膜孔�,然后擴散進入吸收液側與酸性吸收液發(fā)生快速不可逆的反應,從而達到氨氮脫除/回收的目的�。

與傳統(tǒng)物理脫氨法相比,該工藝無需大量蒸汽或吹脫風量��,能耗低��,不產生二次污染����,因而受到廣泛關注。Qin等通過相關理論和實驗論證了中空纖維微孔疏水膜脫氨過程傳質數(shù)字模型���,為計算脫氨膜面積提供了理論依據(jù)����。劉興以濃藥廢水為研究對象,采用脫氨膜進行中試����,取得了較好的脫氨效果,氨氮去除率達到90%左右����。代百會研究了PTFE中空纖維膜“擠出—拉伸—燒結”制備工藝中的擠出頭尺寸、拉伸工藝參數(shù)比對膜組件結構的影響和膜組件結構對氨氮傳質性能影響的規(guī)律�����。楊曉奕等采用電滲析法和聚丙烯中空纖維膜法聯(lián)合處理高濃度氨氮無機廢水取得了良好的效果�����。PP中空纖維膜法的脫氨效率≥90%���,回收的硫酸銨濃度約為25%。李建峰等對膜吸收法分離回收廢水中氨氮的相關規(guī)律進行了系統(tǒng)研究���,并確立了膜吸收法處理氨氮廢水的最優(yōu)工況條件�。

目前關于脫氨膜在高氨氮沉釩廢水工程的應用研究報道相對較少,筆者將重點介紹該工藝在本工程的應用情況�,可為今后脫氨膜工程化應用提供參考。

2���、脫氨升級改造概況

2.1 升級改造方案

原兩級氨吹脫法的進水氨氮為1800~2300mg/L�,第一級氨吹脫效率一般為90%~93%���,第二級氨吹脫效率一般為80%~85%���。針對上述脫氨情況并兼顧改造投資費用,采用一級氨吹脫+脫氨膜裝置方案進行升級改造���。即�����,將原來的第二級氨吹脫工藝改為一級氨吹脫工藝����,與原有一級氨吹脫工藝互為備用����,保證脫氨塔清洗維護時不停水����。同時在一級氨吹脫后面增加操作管理簡便���、除氨效果好的脫氨膜裝置��。

2.2 脫氨膜組件選擇

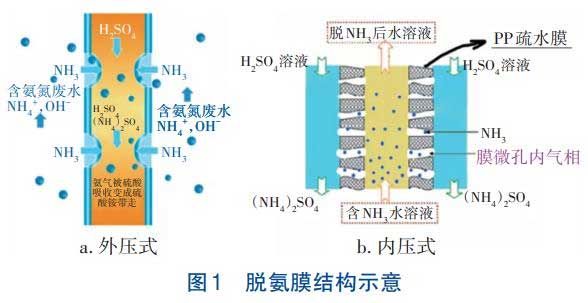

國內用到的脫氨膜組件均為中空纖維脫氣膜��。按膜組件結構可分為內壓式(廢水走膜絲內�,吸收液走殼程)和外壓式(廢水走殼程�����,吸收液走膜絲內)����,如圖1所示���。

這兩種脫氨膜的優(yōu)、缺點如下:①內壓式脫氨膜���。單級脫氨率高����,但通量小。由于廢水走膜絲內側�����,容易污堵�,污堵后恢復性清洗困難,因此對進水水質要求較嚴格����,會增加前端預處理的投資及運行費用。由于內部結構原因��,單支膜組件面積不能太大�����,目前最大一般為100m2/支�����。②外壓式脫氨膜�����。單級脫氨率低,但通量大���。由于廢水走殼程����,耐污能力強�,不易污堵,恢復清洗相對容易�,因此對進水水質要求相對寬松。單支膜組件面積較大��,目前最大為248m2/支���。

由于現(xiàn)有工藝已設置砂濾�、超濾和樹脂系統(tǒng)��,可以將脫氨膜組件放在樹脂之后���,保證脫氨膜進水水質�,因此內壓式和外壓式均能采用�,關鍵看投資和占地面積。經計算比對����,外壓式脫氨膜裝置的整體投資費用要高出約30%,但占地面積相對小�����,而內壓式脫氨膜裝置需要架設平臺����、兩層安裝才能放下。出于投資預算考慮�����,最終確定選擇內壓式脫氨膜組件�����。

2.3 脫氨膜裝置設計規(guī)模及進���、出水水質

脫氨膜對進水水質有一定要求��,具體如下:濁度≤3NTU�,懸浮物≤1mg/L�����,表面張力≥65mN/m,硬度<100mg/L����,重金屬離子<0.5mg/L,pH≥10.5��,水溫為25~35℃���。為了滿足脫氨膜進水水質要求��,氨吹脫塔排水經砂濾+超濾+樹脂軟化處理后��,再進脫氨膜進水罐����。該裝置設計處理水量為700m3/d�,經其處理后出水氨氮需滿足《釩工業(yè)污染物排放標準》(GB26452—2011)的間接排放要求,即氨氮<40mg/L��。脫氨膜裝置實際進水水質見表1�����。

2.4 脫氨膜工藝流程

脫氨膜工藝流程見圖2。氨吹脫塔排水(pH為10.5~11.5����,溫度一般為25~30℃)經砂濾+超濾+樹脂軟化處理后排入脫氨膜進水罐���,再由脫氨膜進水泵提升至脫氨膜系統(tǒng)�����。在進廢水的同時開啟酸循環(huán)泵���,將酸性吸收液從酸循環(huán)罐泵入該系統(tǒng),進行兩級脫氨�。待處理廢水進入脫氨膜組件后,廢水側的NH3通過濃度邊界層擴散至疏水微孔膜表面�����,隨后在膜兩側NH3分壓差的推動下���,NH3在廢水與微孔膜界面處氣化進入膜孔��,然后擴散進入膜吸收液側�,與酸性吸收液發(fā)生快速不可逆的反應,生產硫酸銨���,從而達到氨氮脫除及回收的目的��。由于酸性吸收液不斷地在脫氨膜系統(tǒng)內循環(huán)���,吸收氨氣后會消耗大量的氫離子,因此需要不斷向酸循環(huán)罐補充濃硫酸�����,保持吸收液pH為1~2��。

2.5 脫氨膜裝置設計參數(shù)

設計脫氨膜裝置1套����,處理水量25~30m3/h,操作壓力≤0.06MPa�����,兩級串聯(lián)脫氨����,單級脫氨膜組件均為27支�����,每級內脫氨膜組件并聯(lián)運行�����。脫氨膜為內壓式聚丙烯中空纖維脫氣膜,內徑0.35mm�,外徑0.65mm,微孔孔徑為0.02~0.4μm�。脫氨膜組件規(guī)格為?250mm×1220mm,單支膜有效膜面積為100m2���。使用表面張力≥65mN/m�,使用壓力≤0.1MPa���,進水氨氮<30000mg/L����。主要設備及參數(shù)見表2�����。

2.6 脫氨膜裝置運行操作參數(shù)

按相關設計要求,脫氨膜裝置運行期間相關運行操作參數(shù)如下:進水量25~30m3/h�����,進水pH為10.5~11.5����,進水溫度25~30℃,酸側吸收液為稀硫酸����,pH為1~2。

3���、運行結果與分析

3.1 對氨氮的去除效果

在為期半年的運行中�����,脫氨膜出水氨氮穩(wěn)定����,一般低于10mg/L����,完全滿足排放要求�。對氨氮去除效果的統(tǒng)計見表3���。

表3顯示�,進水氨氮在100~400mg/L之間波動時���,脫氨膜裝置對氨氮去除率較穩(wěn)定����,單級平均去除率約為86%����,平均總去除率約98%����。這說明脫氨膜工藝處理氨氮廢水具有較強的抗沖擊能力,只要相關操作參數(shù)控制滿足設計要求��,進水氨氮高低不會對氨氮去除率產生明顯影響���,從而表明該工藝非常適合處理氨氮濃度變化大的廢水����。

3.2 副產物(硫酸銨)純度及濃度

副產物(硫酸銨)純度及濃度是影響其回收價值的重要因素。根據(jù)脫氨膜進水水質可知�����,影響其純度的主要雜質為氯化鈉�����。在脫氨膜裝置運行期間對硫酸銨副產品中相關成分及產品濃度進行了分析���。在脫氨膜裝置運行期間�����,由于進口氨氮濃度變化和伴生的膜蒸餾現(xiàn)象導致吸收液中的硫酸銨濃度在10%~14%之間波動�。同時脫氨膜不是絕對“疏水”��,存在一定的“漏液”情況�����,即廢水從廢水側向酸側吸收液滲漏����,導致硫酸銨副產品含有氯化鈉雜質���,一般為0.6%~1%。由于業(yè)主期望獲得純度98%以上的硫酸銨固體���,脫氨膜裝置產生的硫酸銨溶液需要輸送至原氨吹脫塔后面的吸氨塔進行濃縮��,接近飽和濃度后再蒸發(fā)結晶��。

3.3 脫氨膜性能變化情況

脫氨膜運行一段時間后其性能會衰減�����,主要表現(xiàn)為氨氮去除率降低和膜的疏水性變差�����。由于脫氨膜疏水性檢測相對復雜,脫氨膜廠家建議通過檢測吸收液中氯離子濃度來粗略評估�。為了相對準確評估脫氨膜性能變化情況,每個月選取脫氨膜進水氨氮濃度在200~300mg/L時的對應檢測數(shù)據(jù)進行評比分析�,具體見表4。

表4顯示���,在半年運行期間脫氨膜對氨氮的去除率較穩(wěn)定����,約為98%,沒有出現(xiàn)衰退跡象��。另外����,從吸收液中氯離子濃度可以看出,在脫氨膜裝置進水前3個月其吸收液中氯離子濃度增幅較大�����,表明廢水從脫氨膜廢水側向酸側滲漏量增加迅速����,疏水性能衰退較快。脫氨膜運行3個月后其吸收液中的氯離子濃度相對穩(wěn)定���,疏水性能趨于穩(wěn)定����,沒有再惡化�。

3.4 總投資和運行費用

脫氨膜裝置設計規(guī)模為700m3/d�,總占地面積約30m2�����,總投資約210萬元�����,其中脫氨膜組件為151萬元�����,占71.9%�。脫氨膜裝置日常運行消耗主要為電、人工���、98%濃硫酸和膜組件折舊���。由于其自動化運行程度高,沒有配備專人運行����,可不計人工費�。另外�,脫氨膜進水pH基本大于10.5����,無需再加堿調高pH,因此不計堿的消耗費用���。日常操作平均運行費用統(tǒng)計見表5�。

3.5 存在的主要問題

①脫氨膜裝置運行時如果中途停機會出現(xiàn)“漏酸”情況�,即脫氨膜酸側氫離子會向廢水側滲漏,導致廢水側pH下降����,再次啟動時就會出現(xiàn)因廢水側pH過低導致脫氨膜產水氨氮不合格的情況,需要運行約10min才恢復正常����。針對上述問題,采取如下解決措施:調整全流程水量平衡���,盡量延長脫氨膜裝置運行時間�,減少啟停機次數(shù);每次停機要及時排空酸側吸收液����,并且下次啟動時將不合格的脫氨膜產水排到系統(tǒng)前端重復處理�����。

②操作空間狹小���,給現(xiàn)場巡檢操作維護帶來不便。由于業(yè)主對工程改造的總投資控制較嚴����,預算有限,經過多輪協(xié)商只能選擇價格相對便宜��、傳質系數(shù)相對較低的內壓式脫氨膜組件����。為了在有限空間放下脫氨膜裝置,只能架設鋼架平臺����、兩層安裝,工人需要爬上爬下巡檢�,操作維護不方便。

4�、結論

四川某釩鈦企業(yè)為期半年的運行數(shù)據(jù)表明,脫氨膜裝置處理氨氮效果較好,可將氨氮從100~400mg/L降到10mg/L以下�,完全滿足氨氮排放要求;該裝置脫氨率較穩(wěn)定��,單級平均去除率約86%�,平均總去除率約98%,并且進水氨氮濃度變化不會明顯影響其對氨氮的脫除率;脫氨膜對氨氮的脫除率較穩(wěn)定�����,其疏水性在前三個月衰退較快��,后期趨于穩(wěn)定;產生的副產品硫酸銨濃度一般為10%~14%�����,含有0.5%~1%的NaCl雜質�����,要想獲得純度98%以上的硫酸銨固體�,需要進一步濃縮結晶;脫氨膜裝置處理費用平均為3.06元/m3���。

聲明:

“高氨氮沉釩廢水處理升級改造脫氨膜技術” 該技術專利(論文)所有權利歸屬于技術(論文)所有人���。僅供學習研究����,如用于商業(yè)用途��,請聯(lián)系該技術所有人��。

我是此專利(論文)的發(fā)明人(作者)

196

編輯:中冶有色網(wǎng)

來源:上海晶宇環(huán)境工程股份有限公司

196

編輯:中冶有色網(wǎng)

來源:上海晶宇環(huán)境工程股份有限公司

分享 0

分享 0

舉報 0

舉報 0

收藏 0

收藏 0

反對 0

反對 0

點贊 0

點贊 0