全部

▼

搜索

熱搜:

位置:中冶有色 >

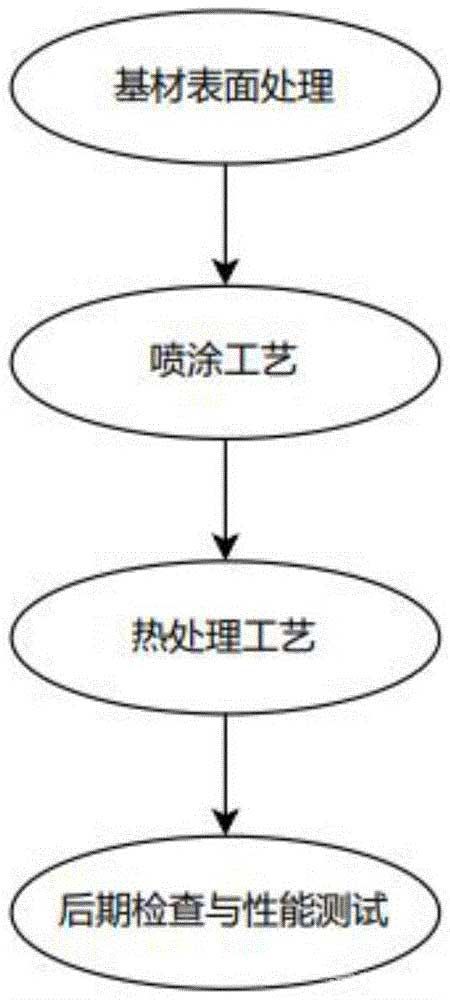

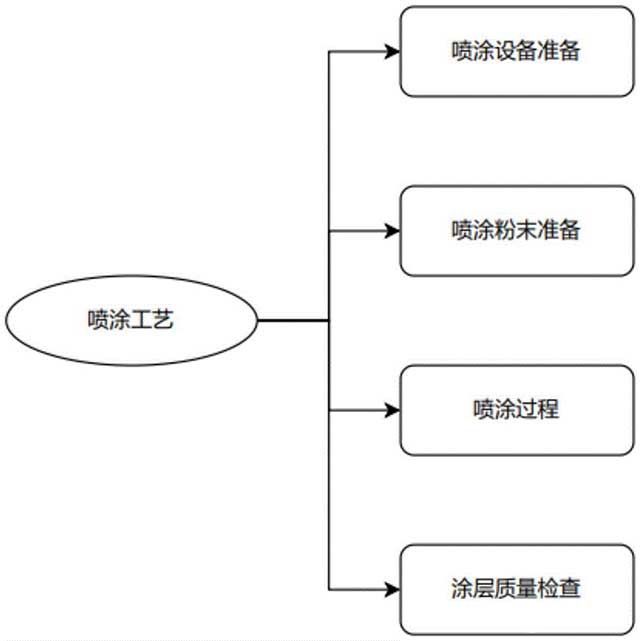

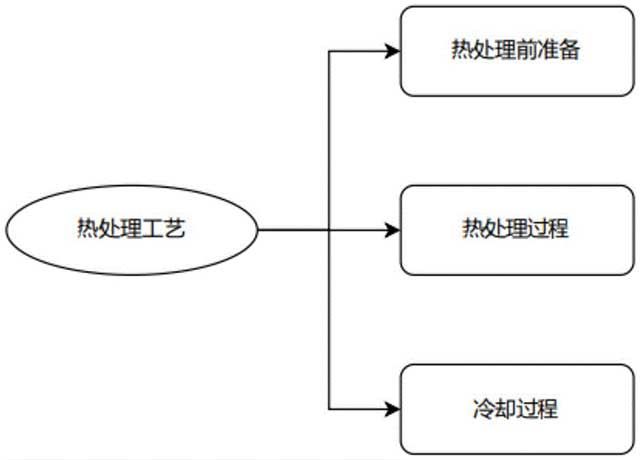

> 噴涂特種耐磨合金的工藝

184

編輯:中冶有色網(wǎng)

來源:江蘇明通福路流體控制設(shè)備有限公司

184

編輯:中冶有色網(wǎng)

來源:江蘇明通福路流體控制設(shè)備有限公司

分享 0

分享 0

舉報 0

舉報 0

收藏 0

收藏 0

反對 0

反對 0

點贊 0

點贊 0

2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年04月24日 ~ 27日

2025年04月24日 ~ 27日  2025年04月25日 ~ 27日

2025年04月25日 ~ 27日  2025年05月09日 ~ 11日

2025年05月09日 ~ 11日