全部

▼

搜索

熱搜:

位置:中冶有色 >

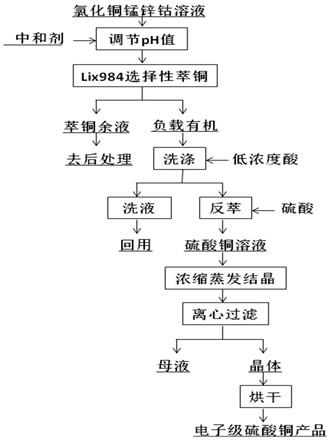

> 從氯化銅錳鋅鈷溶液中選擇性萃取提銅并制備電子級(jí)硫酸銅晶體的方法與流程

488

編輯:中冶有色技術(shù)網(wǎng)

來源:蘭州金川新材料科技股份有限公司

488

編輯:中冶有色技術(shù)網(wǎng)

來源:蘭州金川新材料科技股份有限公司

分享 0

分享 0

舉報(bào) 0

舉報(bào) 0

收藏 0

收藏 0

反對(duì) 0

反對(duì) 0

點(diǎn)贊 0

點(diǎn)贊 0

2025年03月21日 ~ 23日

2025年03月21日 ~ 23日  2025年03月21日 ~ 23日

2025年03月21日 ~ 23日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年04月24日 ~ 27日

2025年04月24日 ~ 27日