全部

▼

搜索

熱搜:

位置:中冶有色 >

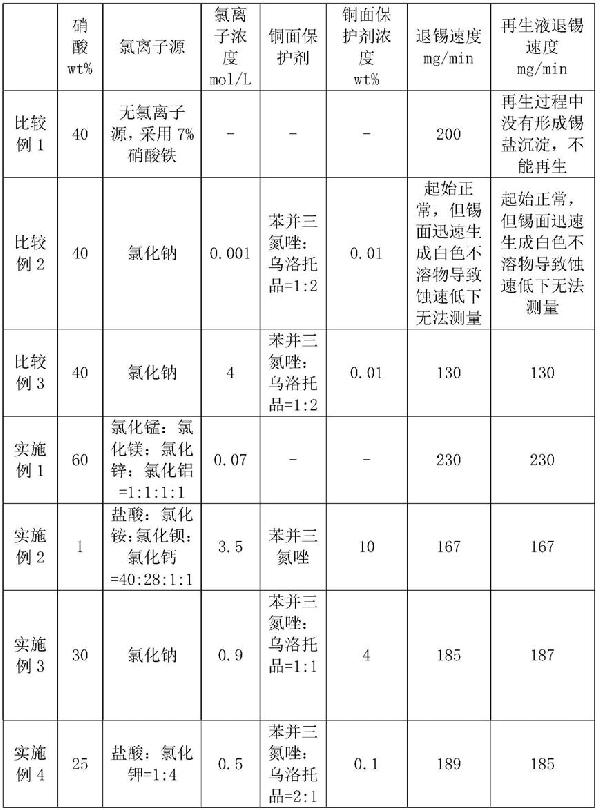

> PCB無(wú)鐵硝酸型退錫水及其再生回用方法與流程

1618

編輯:中冶有色技術(shù)網(wǎng)

來(lái)源:葉濤

1618

編輯:中冶有色技術(shù)網(wǎng)

來(lái)源:葉濤

硝酸亞鐵與硝酸的反應(yīng):3fe(no3)2+4hno3→3fe(no3)3+no↑+2h2o

[0009]

分享 0

分享 0

舉報(bào) 0

舉報(bào) 0

收藏 0

收藏 0

反對(duì) 0

反對(duì) 0

點(diǎn)贊 0

點(diǎn)贊 0

中冶有色技術(shù)平臺(tái)

中冶有色技術(shù)平臺(tái) 2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年04月11日 ~ 13日

2025年04月11日 ~ 13日  2025年04月24日 ~ 27日

2025年04月24日 ~ 27日