權(quán)利要求

1.一種冷軋金屬材料金相試樣制備方法�����,其特征在于���,包括以下步驟:

A1���、鋼材切割��,得到薄試樣;薄試樣采用砂紙打磨�����、酒精擦拭、吹干��,得到預(yù)處理后的薄試樣;

A2、兩片預(yù)處理后的薄試樣中間夾置一塊非鍍層廢舊試樣�,得到樣片;樣片以厚度方向為觀察面依次排列2-8個樣片����,得到組合試樣;組合試樣采用樹脂熱鑲嵌固定���,得到樣品;

A3、樣品在預(yù)磨機上依次進行粗磨和精磨��,得到精磨后的試樣;精磨后的試樣依次進行粗拋和精拋���,得到精拋后的試樣;

A4���、精拋后的試樣采用酸緩釋液侵蝕三次��,后用無水乙醇沖洗、吹干��,得到侵蝕樣品���,即為制備的一種冷軋金屬材料金相試樣����。

2.根據(jù)權(quán)利要求1所述的一種冷軋金屬材料金相試樣制備方法,其特征在于�����,步驟A1中,選取鋼材為熱鍍鋅冷軋低碳鋼���,鋼材切割尺寸為20mm×10mm×x,其中��,0

3.根據(jù)權(quán)利要求1所述的一種冷軋金屬材料金相試樣制備方法,其特征在于�����,步驟A2中����,所述非鍍層廢舊試樣的尺寸為5mm×10mm×x,其中��,2

4.根據(jù)權(quán)利要求1所述的一種冷軋金屬材料金相試樣制備方法�����,其特征在于,步驟A2中�,熱鑲嵌采用的樹脂為酚醛塑料粉;熱鑲嵌的壓力值為0.6-0.7MPa�,熱鑲嵌的時間為3-5分鐘�,熱鑲嵌的溫度為130-140℃�。

5.根據(jù)權(quán)利要求1所述的一種冷軋金屬材料金相試樣制備方法�����,其特征在于�,步驟A3中����,粗磨采用換向磨制����,粗磨時預(yù)磨機的轉(zhuǎn)速為700-900r/min�,粗磨時長為3-5分鐘;精磨采用換向磨制��,精磨時預(yù)磨機的轉(zhuǎn)速為1000-1400r/min�,精磨時長為2-3分鐘�����。

6.根據(jù)權(quán)利要求1所述的一種冷軋金屬材料金相試樣制備方法,其特征在于����,步驟A3中����,粗拋采用垂直旋轉(zhuǎn)方向水平來回運動的拋光方式���,粗拋過程中依次加入拋光劑和蒸餾水;每個試樣拋光劑的用量為0.3-0.5mL,蒸餾水的用量為15-30mL����,加入蒸餾水的時長為10s�����,粗拋時長為20-30s;精拋過程中每個試樣加蒸餾水15-20mL,精拋時長為20-30s�。

7.根據(jù)權(quán)利要求6所述的一種冷軋金屬材料金相試樣制備方法��,其特征在于�����,所述拋光劑為含有粒度為1.5μm的金剛石噴霧劑。

8.根據(jù)權(quán)利要求1所述的一種冷軋金屬材料金相試樣制備方法�����,其特征在于����,步驟A4中����,所述酸緩釋液的制備方法����,包括以下步驟:

S1�、超純水���、三乙烯四胺和1,3-二氯丙醇混合�、攪拌溶解���,得到反應(yīng)液;反應(yīng)液在60-70℃下回流反應(yīng)8-10h�����,得到粗生成液;粗生成液在80-85℃下蒸餾直至為反應(yīng)液體積的一半時��,得到改性后的氫鍵受體;

S2���、將改性后的氫鍵受體和草酸混勻����,在50-60℃恒溫攪拌1-1.5h��,得到透明澄清液體,即為酸緩釋液�。

9.根據(jù)權(quán)利要求8所述的一種冷軋金屬材料金相試樣制備方法�,其特征在于����,步驟S1中,超純水、三乙烯四胺和1,3-二氯丙醇的用量比為50mL:10-15g:15-20g;步驟S2中���,改性后的氫鍵受體和草酸的用量比為50-55g:25-35g����。

10.根據(jù)權(quán)利要求1所述的一種冷軋金屬材料金相試樣制備方法�,其特征在于�,步驟A4中�,酸緩釋液的侵蝕時長為10-20s�����。

說明書

技術(shù)領(lǐng)域

[0001]本發(fā)明涉及金相試樣制備技術(shù)領(lǐng)域,具體涉及一種冷軋金屬材料金相試樣制備方法���。

背景技術(shù)

[0002]技術(shù)人員采用金相技術(shù),通過對高倍顯微鏡下樣品內(nèi)部組織的成像進行觀察和分析�,從而預(yù)測和判斷材料性能的高低并分析各種失效和缺陷的原因���。在樣品觀察和分析過程中,金相試樣的制備質(zhì)量尤為重要;一旦金相試樣制備不當(dāng)�����,造成觀察假像,將會直接導(dǎo)致分析的結(jié)論錯誤。

[0003]在金相分析的樣品制備過程中����,需要將觀察的試樣截面調(diào)整到一個平面�����,在被磨拋前使用鑲嵌樹脂對其進行鑲嵌固定��,成型后可方便對試樣進行打磨拋光等操作,也有利于在金相顯微鏡下進行顯微組織的鑒定����。但是����,冷軋有鍍層材質(zhì)的試樣在較薄的厚度(一般在零點幾到幾毫米)切取后��,為了達到標準要求的觀察面積,需要將多個薄片截面一致并排排列進行鑲嵌;但是���,若將多個薄試樣直接排列鑲嵌,樣品在侵蝕工藝中����,兩表面相鄰的鍍層金屬將影響基體近表層組織顯現(xiàn)�����,使其不能與內(nèi)部基體同程度侵蝕。此外��,金相試樣常采用硝酸腐蝕;但是�,硝酸的腐蝕速度較快���,則會進一步加劇多并列薄試樣表面腐蝕不均勻的現(xiàn)象����,進而影響金相試樣在一定范圍內(nèi)的組織觀察����。

[0004]針對此方面的技術(shù)缺陷�����,現(xiàn)提出一種解決方案。

發(fā)明內(nèi)容

[0005]本發(fā)明的目的在于提供一種冷軋金屬材料金相試樣制備方法�����,用于解決現(xiàn)有技術(shù)中冷軋有鍍層材質(zhì)的薄試樣存在觀察面積小��,但是直接組合薄試樣進行侵蝕,存在基體表面和內(nèi)部侵蝕程度不統(tǒng)一��、試樣觀察受影響的技術(shù)問題。

[0006]本發(fā)明的目的可以通過以下技術(shù)方案實現(xiàn):

一種冷軋金屬材料金相試樣制備方法��,包括以下步驟:

A1、鋼材切割���,得到薄試樣;薄試樣采用砂紙打磨���、酒精擦拭、吹干���,得到預(yù)處理后的薄試樣;

選取冷軋低碳鋼種����,采用金相切割機切割得到薄試樣。

[0007]A2�����、兩片預(yù)處理后的薄試樣中間夾置一塊非鍍層廢舊試樣,得到樣片;樣片以厚度方向為觀察面依次排列2-8個樣片�����,得到組合試樣;組合試樣采用樹脂熱鑲嵌固定��,得到樣品;

兩片預(yù)處理后的薄試樣作為冷軋試樣,中間放置一塊非鍍層廢舊試樣�����,得到樣片����。將多個樣片截面保持方向一致排列在一起��,得到組合試樣�。組合試樣采用樹脂進行熱鑲嵌�、固定�����,得到樣品。

[0008]A3����、樣品在預(yù)磨機上依次進行粗磨和精磨����,得到精磨后的試樣;精磨后的試樣依次進行粗拋和精拋��,得到精拋后的試樣;

A4、精拋后的試樣采用酸緩釋液侵蝕三次�,后用無水乙醇沖洗����、吹干��,得到侵蝕樣品����,即為本發(fā)明制備的一種冷軋金屬材料金相試樣���。

[0009]進一步地�,步驟A1中����,選取鋼材的種類為熱鍍鋅冷軋低碳鋼�����,鋼材切割尺寸為20mm×10mm×x,其中�,0

[0010]進一步地�,所述非鍍層廢舊試樣的尺寸為5mm×10mm×x��,其中,2

[0011]進一步地�����,步驟A2中,熱鑲嵌采用的樹脂為酚醛塑料粉;熱鑲嵌的壓力值為0.6-0.7MPa���,熱鑲嵌的時間為3-5分鐘���,熱鑲嵌的溫度為130-140℃。

[0012]進一步地����,步驟A3中�����,粗磨采用換向磨制,粗磨時預(yù)磨機的轉(zhuǎn)速為700-900r/min���,粗磨時長為3-5分鐘;精磨采用換向磨制,精磨時預(yù)磨機的轉(zhuǎn)速為1000-1400r/min��,精磨時長為2-3分鐘。

[0013]進一步地�,步驟A3中�����,粗拋采用垂直旋轉(zhuǎn)方向水平來回運動的拋光方式,粗拋過程中加入拋光劑和蒸餾水�����,每個試樣拋光劑的用量為0.3-0.5mL,蒸餾水的用量為15-30ml�,粗拋時長為20-30s;精拋過程中�����,試樣加蒸餾水15-20mL,精拋時長為20-30s�����。

[0014]進一步地,所述拋光劑為含有粒度為1.5μm的金剛石噴霧劑�����。

[0015]將樣品依次進行粗磨和精磨,所述粗磨和精磨均采用換向磨制��,每磨一號砂紙旋轉(zhuǎn)90°�����,得到精磨后的試樣;精磨后的試樣依次進行粗拋和精拋,得到精拋后的試樣���。

[0016]進一步地�,步驟A4中���,所述酸緩釋液的制備方法���,包括以下步驟:

S1、超純水��、三乙烯四胺和1,3-二氯丙醇混合、攪拌溶解����,得到反應(yīng)液;反應(yīng)液在60-70℃下回流反應(yīng)8-10h���,得到粗生成液;粗生成液在80-85℃下蒸餾直至為反應(yīng)液體積的一半時,得到改性后的氫鍵受體;

S2、將改性后的氫鍵受體和草酸混勻����,在50-60℃恒溫攪拌1-1.5h���,得到透明澄清液體�,即為酸緩釋液�����。

[0017]上述三乙烯四胺和1,3-二氯丙醇反應(yīng),合成改性后的氫鍵受體的反應(yīng)式如下:

[0018]進一步地���,步驟S1中,超純水�、三乙烯四胺和1,3-二氯丙醇的用量比為50mL:10-15g:15-20g;步驟S2中�����,改性后的氫鍵受體和草酸的用量比為50-55g:25-35g。

[0019]進一步地���,步驟A4中��,酸緩釋液的侵蝕時長為10-20s。

[0020]本發(fā)明具備下述有益效果:

本發(fā)明切割冷軋低碳鋼種��,得到薄試樣;冷軋有鍍層材質(zhì)的薄試樣厚度較薄,通過排列預(yù)處理后的薄試樣-非鍍層廢舊試樣-預(yù)處理后的薄試樣的結(jié)構(gòu)�,得到組合試樣����。一方面����,組合試樣通過增加厚度���,解決薄試樣在熱鑲嵌�����、拋磨�、侵蝕工藝中存在難以穩(wěn)固放置����、制備過程易傾倒的技術(shù)問題;另一方面���,組合試樣可以增加薄試樣自身的觀察面積��,便于顯微觀察�。有鍍層和無鍍層樣品間隔排列鑲嵌�����,把原先相鄰的有鍍層的表面分離開,在侵蝕工藝中��,使得被間隔開的冷軋樣品表面和內(nèi)部組織均勻顯現(xiàn)�����,得到理想的侵蝕樣品����。本發(fā)明的制樣方法簡便�,得到的金相試樣顯微組織清晰完整。本發(fā)明采用制備的酸緩釋液替代常用的硝酸侵蝕液�����,上述酸緩釋液的本質(zhì)是低共熔溶劑���。三乙烯四胺作為氫鍵受體,采用1,3-二氯丙醇改性�����,從而形成具有大分子網(wǎng)絡(luò)結(jié)構(gòu)的改性后的氫鍵受體。改性后的氫鍵受體對草酸的溶解度進一步增大��,不僅可以進一步增加制備的酸緩釋液的酸性�����,也能使得制備的酸緩釋液具有一定的黏附性能,能夠有效脫除酸蝕過程中的金屬離子�����,從而清晰地腐蝕出組合試樣的晶界�,便于后期對完整晶相的觀察�����。此外�����,制備的緩釋酸液作為綠色溶劑替代硝酸�����,也有助于踐行綠色化學(xué)理念。

附圖說明

[0021]為了更清楚地說明本發(fā)明實施例或現(xiàn)有技術(shù)中的技術(shù)方案�����,下面將對實施例或現(xiàn)有技術(shù)描述中所需要使用的附圖做簡單的介紹�����,顯而易見地���,下面描述中的附圖僅僅是本發(fā)明的一些實施例���,對于本領(lǐng)域普通技術(shù)人員來講,在不付出創(chuàng)造性勞動的前提下���,還可以根據(jù)這些附圖獲得其他的附圖。

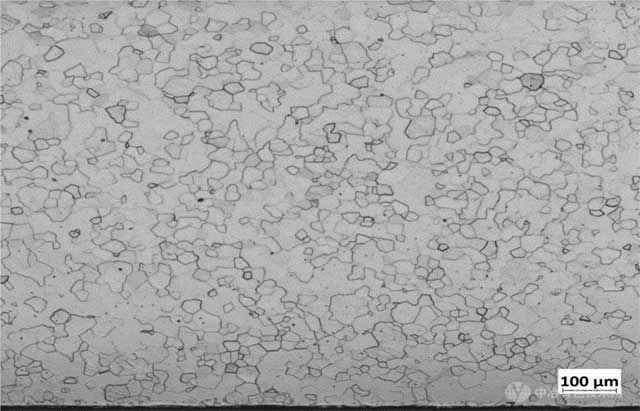

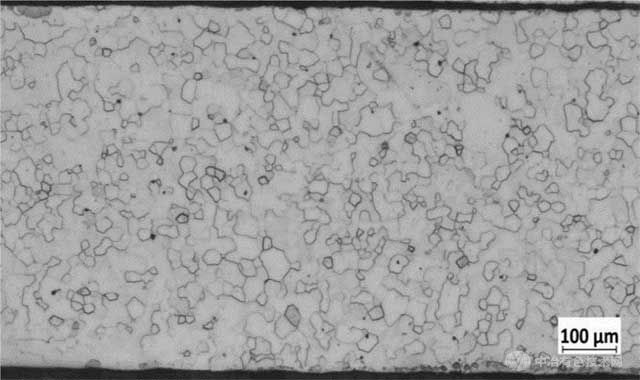

[0022]圖1為本發(fā)明實施例6制備的冷軋金屬材料金相試樣100μm的電子顯微圖;

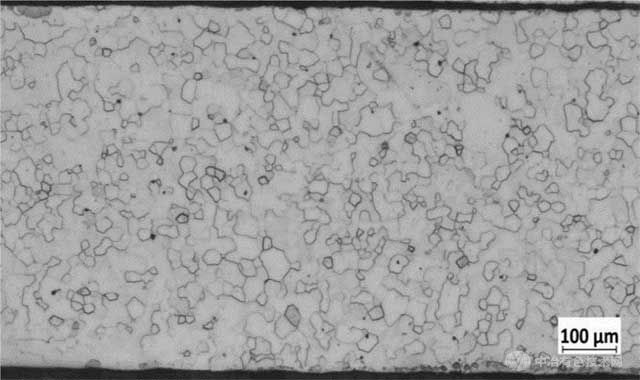

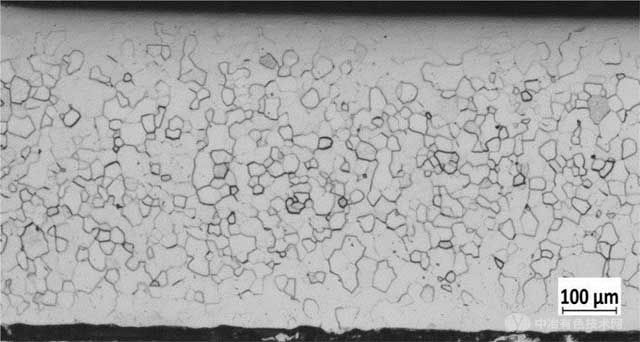

圖2為本發(fā)明對比例2制備的冷軋金屬材料金相試樣100μm的電子顯微圖;

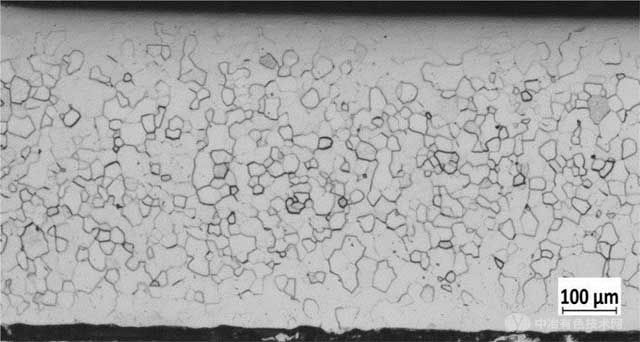

圖3為本發(fā)明對比例3制備的冷軋金屬材料金相試樣100μm的電子顯微圖;

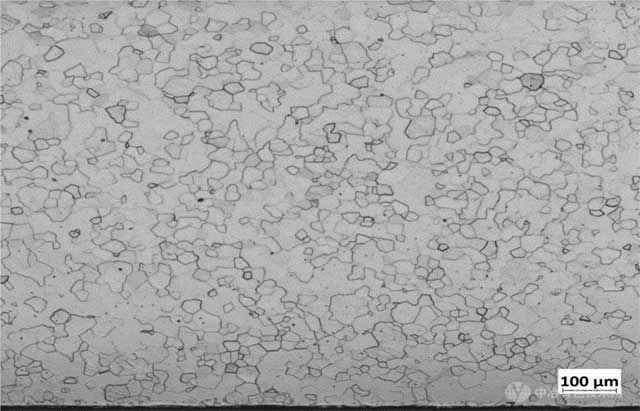

圖4為本發(fā)明對比例1制備的冷軋金屬材料金相試樣100μm的電子顯微圖����。

具體實施方式

[0023]下面將結(jié)合實施例對本發(fā)明的技術(shù)方案進行清楚�����、完整地描述�����,顯然,所描述的實施例僅僅是本發(fā)明一部分實施例���,而不是全部的實施例��。基于本發(fā)明中的實施例�,本領(lǐng)域普通技術(shù)人員在沒有做出創(chuàng)造性勞動前提下所獲得的所有其他實施例���,都屬于本發(fā)明保護的范圍����。

[0024]實施例1

本實施例提供一種冷軋金屬材料金相試樣用的緩釋酸液的制備方法�,包括以下步驟:

S1�����、將50mL的超純水加入到250mL的三口圓底燒瓶�,后加入10g的三乙烯四胺和15g的1,3-二氯丙醇�����,攪拌溶解,得到反應(yīng)液;反應(yīng)液在60℃下回流反應(yīng)8h�,得到粗生成液�。粗生成液在80℃下蒸餾直至為反應(yīng)液體積的一半時��,得到改性后的氫鍵受體���。

[0025]S2�、將50g的改性后的氫鍵受體和25g的草酸加入到250mL的燒杯中混勻��,后將燒杯轉(zhuǎn)移至油浴鍋上,以50℃恒溫攪拌1h����,得到透明澄清液體����,即為本發(fā)明制備的酸緩釋液���。

[0026]實施例2

本實施例提供一種冷軋金屬材料金相試樣用的緩釋酸液的制備方法��,包括以下步驟:

S1�、將50mL的超純水加入到250mL的三口圓底燒瓶����,后加入12g的三乙烯四胺和18g的1,3-二氯丙醇�,攪拌溶解�����,得到反應(yīng)液;反應(yīng)液在65℃下回流反應(yīng)9h�,得到粗生成液��。粗生成液在82℃下蒸餾直至為反應(yīng)液體積的一半時,得到改性后的氫鍵受體���。

[0027]S2�����、將52g的改性后的氫鍵受體和30g的草酸加入到250mL的燒杯中混勻,后將燒杯轉(zhuǎn)移至油浴鍋上��,以53℃恒溫攪拌1.2h����,得到透明澄清液體��,即為本發(fā)明制備的酸緩釋液����。

[0028]實施例3

本實施例提供一種冷軋金屬材料金相試樣用的緩釋酸液的制備方法,包括以下步驟:

S1���、將50mL的超純水加入到250mL的三口圓底燒瓶��,后加入15g的三乙烯四胺和20g的1,3-二氯丙醇,攪拌溶解�����,得到反應(yīng)液;反應(yīng)液在70℃下回流反應(yīng)10h���,得到粗生成液�����。粗生成液在85℃下蒸餾直至為反應(yīng)液體積的一半時,得到改性后的氫鍵受體����。

[0029]S2、將55g的改性后的氫鍵受體和35g的草酸加入到250mL的燒杯中混勻�����,后將燒杯轉(zhuǎn)移至油浴鍋上,以60℃恒溫攪拌1.5h,得到透明澄清液體���,即為本發(fā)明制備的酸緩釋液��。

[0030]實施例4

本實施例提供一種冷軋金屬材料金相試樣制備方法���,包括以下步驟:

A1���、鋼種選用DX51D+Z�,用金相切割機切割��,得到長20mm、寬10mm、厚度為0.8mm的薄試樣���。薄試樣在180#金相砂紙上打磨���,薄試樣兩面平行打磨,去除毛邊�,力道需輕微,防止破壞表層組織�����,后用棉球蘸取酒精輕輕擦拭薄試樣的外表面上下15s、吹干����,得到預(yù)處理后的薄試樣。

[0031]A2�、兩片預(yù)處理后的薄試樣中間夾置一塊5mm×10mm×2mm的非鍍層廢舊試樣碳素鋼S50C��,截面向下并排排列,得到樣片;樣片以厚度方向為觀察面緊密排列2個樣片����,得到組合試樣;組合試樣采用樹脂熱鑲嵌固定,得到樣品����。熱鑲嵌采用的樹脂為酚醛塑料粉,熱鑲嵌的壓力值為0.6MPa�,此時金相鑲嵌機器的壓力指示燈紅燈亮起;熱鑲嵌的時間為3分鐘,熱鑲嵌的溫度為130℃���。

[0032]A3、樣品加入預(yù)磨機上進行粗磨,依次使用400#����、800#水砂紙換向磨制��,每磨一號砂紙旋轉(zhuǎn)90°;預(yù)磨機的轉(zhuǎn)速為800r/min��,力道逐漸減小�,粗磨時長為3分鐘,得到粗磨后的試樣����。粗磨后的試樣依次使用1200#����、1500#水砂紙換向磨制�,進行精磨�,每磨一號砂紙旋轉(zhuǎn)90°�,每次精磨的時長為2分鐘��,得到精磨后的試樣。預(yù)磨機的轉(zhuǎn)速為1000r/min�����,力道逐漸減小����。

[0033]A4�、精磨后的試樣在毛呢拋光布上采用垂直旋轉(zhuǎn)方向水平來回運動的拋光方式進行粗拋,粗拋過程中每個試樣噴完拋光劑再加入蒸餾水;拋光劑為含有粒度為1.5μm的金剛石噴霧劑��,拋光劑用量為每個試樣0.3mL;蒸餾水的用量為15mL�����,加入蒸餾水的時長為10s;粗拋時長為30s��。此時��,試樣表面無明顯劃痕��,得到粗拋后的試樣���。粗拋后的試樣在金色絨拋光布上進行精細拋光���,精細拋光過程每個試樣加入蒸餾水15ml,精細拋光時長為20s����,得到精拋后的試樣。此時����,采用100倍金相顯微鏡對精拋后的試樣進行觀察,其表面無明顯劃痕��。

[0034]A5�、精拋后的試樣采用實施例3制備的酸緩釋液侵蝕三次,每次侵蝕時長為10s���,此時����,精拋后的試樣待觀察表面變成暗灰色�,得到侵蝕后的試樣。將侵蝕后的試樣采用無水乙醇沖洗10s����,后吹干,得到冷軋金屬材料金相試樣���。

[0035]實施例5

本實施例提供一種冷軋金屬材料金相試樣制備方法�,包括以下步驟:

A1、鋼種選用DX52D+Z����,用金相切割機切割,得到長20mm����、寬10mm、厚度為0.5mm的薄試樣����。薄試樣在180#金相砂紙上打磨����,薄試樣兩面進行平行打磨�����,去除毛邊�����,力道需輕微�����,防止破壞表層組織��,后用棉球蘸取酒精輕輕擦拭薄試樣的外表面上下15s�����、吹干����,得到預(yù)處理后的薄試樣。

[0036]A2��、兩片預(yù)處理后的薄試樣中間夾置一塊5mm×10mm×3mm的非鍍層廢舊試樣碳素鋼S50C,截面向下并排排列�,得到樣片;樣片以厚度方向為觀察面緊密排列8個樣片,得到組合試樣;組合試樣采用樹脂熱鑲嵌固定�����,得到樣品���。熱鑲嵌采用的樹脂為酚醛塑料粉;熱鑲嵌的壓力值為0.7MPa�,此時金相鑲嵌機器的壓力指示燈紅燈亮起;熱鑲嵌的時間為5分鐘�����,熱鑲嵌的溫度為140℃��。

[0037]A3���、樣品加入預(yù)磨機上進行粗磨,依次使用400#�、800#水砂紙換向磨制,每磨一號砂紙旋轉(zhuǎn)90°;預(yù)磨機的轉(zhuǎn)速為900r/min����,力道逐漸減小���,粗磨時長為5分鐘,得到粗磨后的試樣��。粗磨后的試樣依次使用1200#����、1500#水砂紙換向磨制,進行精磨��,每磨一號砂紙旋轉(zhuǎn)90°�,每次精磨的時長為3分鐘,得到精磨后的試樣����。預(yù)磨機的轉(zhuǎn)速為1200r/min,力道逐漸減小�。

[0038]A4、精磨后的試樣在毛呢拋光布上采用垂直旋轉(zhuǎn)方向水平來回運動的拋光方式進行粗拋�,粗拋過程中每個試樣噴完拋光劑再加入蒸餾水,拋光劑為含有粒度為1.5μm的金剛石噴霧劑�����,拋光劑用量為每個試樣0.5mL;蒸餾水的用量為15mL,加入蒸餾水的時長為10s;粗拋時長為30s�����。此時��,試樣表面無明顯劃痕�����,得到粗拋后的試樣��。粗拋后的試樣在金色絨拋光布上進行精細拋光����,精細拋光過程每個試樣加入蒸餾水20ml,精細拋光時長為30s��,得到精拋后的試樣��。此時��,采用100倍金相顯微鏡對精拋后的試樣進行觀察��,其表面無明顯劃痕����。

[0039]A5、精拋后的試樣采用實施例3制備的酸緩釋液侵蝕三次��,每次侵蝕時長為15s�,此時,精拋后的試樣待觀察表面變成暗灰色�,得到侵蝕后的試樣。將侵蝕后的試樣采用無水乙醇沖洗10s����,后吹干,得到冷軋金屬材料金相試樣�����。

[0040]實施例6

本實施例提供一種冷軋金屬材料金相試樣制備方法���,包括以下步驟:

A1���、鋼種選用冷軋深沖鋼DX53D+Z,用金相切割機切割�����,得到長20mm、寬10mm�����、厚度為1mm的薄試樣���。薄試樣在180#金相砂紙上打磨�,薄試樣兩面進行平行打磨����,去除毛邊,力道需輕微�����,防止破壞表層組織�,后用棉球蘸取酒精輕輕擦拭薄試樣的外表面上下15s、吹干�����,得到預(yù)處理后的薄試樣����。

[0041]A2、兩片預(yù)處理后的薄試樣中間夾置一塊5mm×10mm×2.5mm的非鍍層廢舊試樣碳素鋼S50C���,截面向下并排排列���,得到樣片;樣片以厚度方向為觀察面緊密排列5個樣片,得到組合試樣;組合試樣采用樹脂熱鑲嵌固定�,得到樣品。熱鑲嵌采用的樹脂為酚醛塑料粉��,熱鑲嵌的壓力值為0.6MPa��,此時金相鑲嵌機器的壓力指示燈紅燈亮起;熱鑲嵌的時間為4分鐘����,熱鑲嵌的溫度為135℃。

[0042]A3���、樣品加入預(yù)磨機上進行粗磨��,依次使用400#�����、800#水砂紙換向磨制�����,每磨一號砂紙旋轉(zhuǎn)90°;預(yù)磨機的轉(zhuǎn)速為700r/min��,力道逐漸減小��,粗磨時長為4分鐘�,得到粗磨后的試樣。粗磨后的試樣依次使用1200#����、1500#水砂紙換向磨制,進行精磨��,每磨一號砂紙旋轉(zhuǎn)90°�����,每次精磨的時長為2分鐘�,得到精磨后的試樣。預(yù)磨機的轉(zhuǎn)速為1400r/min��,力道逐漸減小����。

[0043]A4、精磨后的試樣在毛呢拋光布上采用垂直旋轉(zhuǎn)方向水平來回運動的拋光方式進行粗拋�,粗拋過程中每個試樣噴完拋光劑再加入蒸餾水;拋光劑為含有粒度為1.5μm的金剛石噴霧劑,拋光劑用量為每個試樣0.4mL;蒸餾水的用量為25mL�,加入蒸餾水的時長為10s;粗拋時長為30s。此時���,試樣表面無明顯劃痕�,得到粗拋后的試樣����。粗拋后的試樣在金色絨拋光布上進行精細拋光,精細拋光過程每個試樣加入蒸餾水20ml�,精細拋光時長為25s,得到精拋后的試樣�。此時,采用100倍金相顯微鏡對精拋后的試樣進行觀察���,其表面無明顯劃痕�����。

[0044]A5�����、精拋后的試樣采用實施例3制備的酸緩釋液侵蝕三次���,每次侵蝕時長為20s�,此時����,精拋后的試樣待觀察表面變成暗灰色,得到侵蝕后的試樣����。將侵蝕后的試樣采用無水乙醇沖洗10s,后吹干���,得到冷軋金屬材料金相試樣���。

[0045]對比例1

本對比例提供一種冷軋金屬材料金相試樣制備方法,包括以下步驟:

A1���、鋼種選用冷軋深沖鋼DX53D+Z����,用金相切割機切割����,得到長20mm���、寬10mm�����、厚度為0.5mm的薄試樣��。薄試樣在180#金相砂紙上打磨�����,薄試樣上仍然存在不容易打磨掉的較大飛邊�。后用棉球蘸取酒精輕輕擦拭薄試樣的外表面上15s、吹干����,得到預(yù)處理后的薄試樣。

[0046]A2����、兩片預(yù)處理后的薄試樣中間未夾置非鍍層廢舊試樣,截面向下并排排列���,得到單獨樣片;樣片以厚度方向為觀察面緊密排列2個樣片�,試樣采用樹脂熱鑲嵌固定,得到樣品����。熱鑲嵌采用的樹脂為酚醛塑料粉,熱鑲嵌的壓力值為0.7MPa��,此時金相鑲嵌機器的壓力指示燈紅燈亮起;熱鑲嵌的時間為5分鐘��,熱鑲嵌的溫度為140℃��。

[0047]A3�����、樣品加入預(yù)磨機上進行粗磨���,依次使用400#�����、800#水砂紙換向磨制�����,每磨一號砂紙旋轉(zhuǎn)90°;預(yù)磨機的轉(zhuǎn)速為800r/min���,力道逐漸減小�����,粗磨時長為5分鐘,得到粗磨后的試樣����。粗磨后的試樣依次使用1200#、1500#水砂紙換向磨制����,進行精磨,每磨一號砂紙旋轉(zhuǎn)90°�,精磨時長為3分鐘,得到精磨后的試樣����。預(yù)磨機的轉(zhuǎn)速為1000r/min,力道逐漸減小�。

[0048]A4、精磨后的試樣在毛呢拋光布上采用垂直旋轉(zhuǎn)方向水平來回運動的拋光方式進行粗拋,粗拋過程中每個試樣噴完拋光劑再加入蒸餾水;拋光劑為含有粒度為1.5μm的金剛石噴霧劑��,拋光劑用量為每個試樣0.4mL;蒸餾水的用量為20mL��,加入蒸餾水的時長為10s;粗拋時長為30s�。此時,試樣表面無明顯劃痕�����,得到粗拋后的試樣��。粗拋后的試樣在金色絨拋光布上進行精細拋光�,精細拋光過程每個試樣加入蒸餾水15ml,精細拋光時長為30s�,得到精拋后的試樣。此時��,采用100倍金相顯微鏡對精拋后的試樣進行觀察�,其表面無明顯劃痕。

[0049]A5����、精拋后的試樣采用實施例3制備的酸緩釋液侵蝕三次,每次侵蝕時長為10s��,此時,精拋后的試樣待觀察表面變成暗灰色�,得到侵蝕后的試樣。將侵蝕后的試樣采用無水乙醇沖洗10s��,后吹干���,得到冷軋金屬材料金相試樣��。

[0050]對比例2

本對比例與實施例6相比�,制備酸緩釋液時��,取消步驟S1��,采用三乙烯四胺替代改性后的氫鍵受體��。

[0051]對比例3

本對比例與實施例6相比�����,制備酸緩釋液時����,僅添加5g的草酸和改性后的氫鍵受體混勻���,制備得到酸緩釋液��。

[0052]附圖分析:通過對附圖1���、附圖2��、附圖3和附圖4進行比較分析�����,本發(fā)明實施例6制備的冷軋金屬材料金相試樣組織結(jié)構(gòu)清晰完整�,鍍層近表面組織與內(nèi)部組織侵蝕程度均勻統(tǒng)一����。但是,在對比例2中�����,采用的酸緩釋液以三乙烯四胺替代改性后的氫鍵受體�,制備的酸緩釋液未形成大分子網(wǎng)絡(luò)結(jié)構(gòu),酸蝕過程中對金屬離子的黏附性下降;在對比例3中����,采用的酸緩釋液急劇減少氫鍵供體的用量��,降低了制備酸緩釋液的酸度����。依據(jù)附圖2和附圖3可知��,實施例2和實施例3制備的金相試樣組織結(jié)構(gòu)顯現(xiàn)變少���,顯微組織完整度下降���。

[0053]在對比例1中,預(yù)處理后的薄試樣未采用非鍍層廢舊試樣隔開�����,導(dǎo)致鄰近鍍層上下兩個表面附近處組織侵蝕受影響��,不能與內(nèi)部組織同程度顯現(xiàn);依據(jù)附圖1可知�,對比例1制備的金相試樣可觀察組織結(jié)構(gòu)稀少�����、組織結(jié)構(gòu)不清楚����。

[0054]以上內(nèi)容僅僅是對本發(fā)明結(jié)構(gòu)所做的舉例和說明����,所屬本技術(shù)領(lǐng)域的技術(shù)人員對所描述的具體實施例做各種各樣的修改或補充或采用類似的方式替代���,只要不偏離發(fā)明的結(jié)構(gòu)或者超越本權(quán)利要求書所定義的范圍�����,均應(yīng)屬于本發(fā)明的保護范圍�����。

[0055]在本說明書的描述中���,參考術(shù)語“一個實施例”“示例”“具體示例”等的描述意指結(jié)合該實施例或示例描述的具體特征、結(jié)構(gòu)��、材料或者特點包含于本發(fā)明的至少一個實施例或示例中�����。在本說明書中��,對上述術(shù)語的示意性表述不一定指的是相同的實施例或示例。而且��,描述的具體特征��、結(jié)構(gòu)����、材料或者特點可以在任何的一個或多個實施例或示例中以合適的方式結(jié)合。

[0056]以上公開的本發(fā)明優(yōu)選實施例只是用于幫助闡述本發(fā)明�����。優(yōu)選實施例并沒有詳盡敘述所有的細節(jié)��,也不限制該發(fā)明僅為的具體實施方式�。顯然,根據(jù)本說明書的內(nèi)容�,可做很多的修改和變化。本說明書選取并具體描述這些實施例�,是為了更好地解釋本發(fā)明的原理和實際應(yīng)用,從而使所屬技術(shù)領(lǐng)域技術(shù)人員能很好地理解和利用本發(fā)明��。本發(fā)明僅受權(quán)利要求書及其全部范圍和等效物的限制����。

">

技術(shù)領(lǐng)域

[0001]本發(fā)明涉及金相試樣制備技術(shù)領(lǐng)域,具體涉及一種冷軋金屬材料金相試樣制備方法���。

背景技術(shù)

[0002]技術(shù)人員采用金相技術(shù)���,通過對高倍顯微鏡下樣品內(nèi)部組織的成像進行觀察和分析,從而預(yù)測和判斷材料性能的高低并分析各種失效和缺陷的原因�����。在樣品觀察和分析過程中����,金相試樣的制備質(zhì)量尤為重要;一旦金相試樣制備不當(dāng),造成觀察假像��,將會直接導(dǎo)致分析的結(jié)論錯誤����。

[0003]在金相分析的樣品制備過程中,需要將觀察的試樣截面調(diào)整到一個平面��,在被磨拋前使用鑲嵌樹脂對其進行鑲嵌固定�,成型后可方便對試樣進行打磨拋光等操作,也有利于在金相顯微鏡下進行顯微組織的鑒定�。但是��,冷軋有鍍層材質(zhì)的試樣在較薄的厚度(一般在零點幾到幾毫米)切取后�,為了達到標準要求的觀察面積����,需要將多個薄片截面一致并排排列進行鑲嵌;但是�,若將多個薄試樣直接排列鑲嵌,樣品在侵蝕工藝中����,兩表面相鄰的鍍層金屬將影響基體近表層組織顯現(xiàn)����,使其不能與內(nèi)部基體同程度侵蝕���。此外��,金相試樣常采用硝酸腐蝕;但是�,硝酸的腐蝕速度較快���,則會進一步加劇多并列薄試樣表面腐蝕不均勻的現(xiàn)象����,進而影響金相試樣在一定范圍內(nèi)的組織觀察�。

[0004]針對此方面的技術(shù)缺陷,現(xiàn)提出一種解決方案��。

發(fā)明內(nèi)容

[0005]本發(fā)明的目的在于提供一種冷軋金屬材料金相試樣制備方法�,用于解決現(xiàn)有技術(shù)中冷軋有鍍層材質(zhì)的薄試樣存在觀察面積小,但是直接組合薄試樣進行侵蝕����,存在基體表面和內(nèi)部侵蝕程度不統(tǒng)一、試樣觀察受影響的技術(shù)問題��。

[0006]本發(fā)明的目的可以通過以下技術(shù)方案實現(xiàn):

一種冷軋金屬材料金相試樣制備方法�����,包括以下步驟:

A1�����、鋼材切割�����,得到薄試樣;薄試樣采用砂紙打磨、酒精擦拭���、吹干�����,得到預(yù)處理后的薄試樣;

選取冷軋低碳鋼種�����,采用金相切割機切割得到薄試樣��。

[0007]A2�、兩片預(yù)處理后的薄試樣中間夾置一塊非鍍層廢舊試樣��,得到樣片;樣片以厚度方向為觀察面依次排列2-8個樣片����,得到組合試樣;組合試樣采用樹脂熱鑲嵌固定,得到樣品;

兩片預(yù)處理后的薄試樣作為冷軋試樣�����,中間放置一塊非鍍層廢舊試樣�����,得到樣片。將多個樣片截面保持方向一致排列在一起����,得到組合試樣��。組合試樣采用樹脂進行熱鑲嵌���、固定��,得到樣品��。

[0008]A3��、樣品在預(yù)磨機上依次進行粗磨和精磨���,得到精磨后的試樣;精磨后的試樣依次進行粗拋和精拋,得到精拋后的試樣;

A4�、精拋后的試樣采用酸緩釋液侵蝕三次,后用無水乙醇沖洗����、吹干,得到侵蝕樣品,即為本發(fā)明制備的一種冷軋金屬材料金相試樣���。

[0009]進一步地��,步驟A1中����,選取鋼材的種類為熱鍍鋅冷軋低碳鋼����,鋼材切割尺寸為20mm×10mm×x,其中���,0

[0010]進一步地��,所述非鍍層廢舊試樣的尺寸為5mm×10mm×x�,其中��,2

[0011]進一步地��,步驟A2中���,熱鑲嵌采用的樹脂為酚醛塑料粉;熱鑲嵌的壓力值為0.6-0.7MPa����,熱鑲嵌的時間為3-5分鐘,熱鑲嵌的溫度為130-140℃�。

[0012]進一步地,步驟A3中��,粗磨采用換向磨制����,粗磨時預(yù)磨機的轉(zhuǎn)速為700-900r/min����,粗磨時長為3-5分鐘;精磨采用換向磨制,精磨時預(yù)磨機的轉(zhuǎn)速為1000-1400r/min��,精磨時長為2-3分鐘���。

[0013]進一步地�,步驟A3中��,粗拋采用垂直旋轉(zhuǎn)方向水平來回運動的拋光方式�����,粗拋過程中加入拋光劑和蒸餾水,每個試樣拋光劑的用量為0.3-0.5mL����,蒸餾水的用量為15-30ml,粗拋時長為20-30s;精拋過程中�����,試樣加蒸餾水15-20mL��,精拋時長為20-30s���。

[0014]進一步地�����,所述拋光劑為含有粒度為1.5μm的金剛石噴霧劑�。

[0015]將樣品依次進行粗磨和精磨��,所述粗磨和精磨均采用換向磨制�,每磨一號砂紙旋轉(zhuǎn)90°,得到精磨后的試樣;精磨后的試樣依次進行粗拋和精拋�����,得到精拋后的試樣。

[0016]進一步地����,步驟A4中,所述酸緩釋液的制備方法����,包括以下步驟:

S1、超純水��、三乙烯四胺和1,3-二氯丙醇混合���、攪拌溶解����,得到反應(yīng)液;反應(yīng)液在60-70℃下回流反應(yīng)8-10h����,得到粗生成液;粗生成液在80-85℃下蒸餾直至為反應(yīng)液體積的一半時�����,得到改性后的氫鍵受體;

S2���、將改性后的氫鍵受體和草酸混勻�,在50-60℃恒溫攪拌1-1.5h,得到透明澄清液體����,即為酸緩釋液。

[0017]上述三乙烯四胺和1,3-二氯丙醇反應(yīng)����,合成改性后的氫鍵受體的反應(yīng)式如下:

[0018]進一步地,步驟S1中����,超純水、三乙烯四胺和1,3-二氯丙醇的用量比為50mL:10-15g:15-20g;步驟S2中����,改性后的氫鍵受體和草酸的用量比為50-55g:25-35g。

[0019]進一步地�����,步驟A4中�,酸緩釋液的侵蝕時長為10-20s。

[0020]本發(fā)明具備下述有益效果:

本發(fā)明切割冷軋低碳鋼種,得到薄試樣;冷軋有鍍層材質(zhì)的薄試樣厚度較薄��,通過排列預(yù)處理后的薄試樣-非鍍層廢舊試樣-預(yù)處理后的薄試樣的結(jié)構(gòu)���,得到組合試樣�����。一方面�,組合試樣通過增加厚度��,解決薄試樣在熱鑲嵌��、拋磨�、侵蝕工藝中存在難以穩(wěn)固放置、制備過程易傾倒的技術(shù)問題;另一方面�,組合試樣可以增加薄試樣自身的觀察面積,便于顯微觀察��。有鍍層和無鍍層樣品間隔排列鑲嵌�,把原先相鄰的有鍍層的表面分離開�,在侵蝕工藝中,使得被間隔開的冷軋樣品表面和內(nèi)部組織均勻顯現(xiàn)���,得到理想的侵蝕樣品��。本發(fā)明的制樣方法簡便�,得到的金相試樣顯微組織清晰完整。本發(fā)明采用制備的酸緩釋液替代常用的硝酸侵蝕液�,上述酸緩釋液的本質(zhì)是低共熔溶劑。三乙烯四胺作為氫鍵受體�����,采用1,3-二氯丙醇改性��,從而形成具有大分子網(wǎng)絡(luò)結(jié)構(gòu)的改性后的氫鍵受體��。改性后的氫鍵受體對草酸的溶解度進一步增大�����,不僅可以進一步增加制備的酸緩釋液的酸性�,也能使得制備的酸緩釋液具有一定的黏附性能,能夠有效脫除酸蝕過程中的金屬離子��,從而清晰地腐蝕出組合試樣的晶界��,便于后期對完整晶相的觀察����。此外��,制備的緩釋酸液作為綠色溶劑替代硝酸�,也有助于踐行綠色化學(xué)理念�����。

附圖說明

[0021]為了更清楚地說明本發(fā)明實施例或現(xiàn)有技術(shù)中的技術(shù)方案�,下面將對實施例或現(xiàn)有技術(shù)描述中所需要使用的附圖做簡單的介紹,顯而易見地���,下面描述中的附圖僅僅是本發(fā)明的一些實施例�,對于本領(lǐng)域普通技術(shù)人員來講��,在不付出創(chuàng)造性勞動的前提下����,還可以根據(jù)這些附圖獲得其他的附圖。

[0022]圖1為本發(fā)明實施例6制備的冷軋金屬材料金相試樣100μm的電子顯微圖;

圖2為本發(fā)明對比例2制備的冷軋金屬材料金相試樣100μm的電子顯微圖;

圖3為本發(fā)明對比例3制備的冷軋金屬材料金相試樣100μm的電子顯微圖;

圖4為本發(fā)明對比例1制備的冷軋金屬材料金相試樣100μm的電子顯微圖��。

具體實施方式

[0023]下面將結(jié)合實施例對本發(fā)明的技術(shù)方案進行清楚���、完整地描述,顯然,所描述的實施例僅僅是本發(fā)明一部分實施例�����,而不是全部的實施例�����?��;诒景l(fā)明中的實施例���,本領(lǐng)域普通技術(shù)人員在沒有做出創(chuàng)造性勞動前提下所獲得的所有其他實施例,都屬于本發(fā)明保護的范圍�����。

[0024]實施例1

本實施例提供一種冷軋金屬材料金相試樣用的緩釋酸液的制備方法�����,包括以下步驟:

S1����、將50mL的超純水加入到250mL的三口圓底燒瓶���,后加入10g的三乙烯四胺和15g的1,3-二氯丙醇,攪拌溶解���,得到反應(yīng)液;反應(yīng)液在60℃下回流反應(yīng)8h���,得到粗生成液。粗生成液在80℃下蒸餾直至為反應(yīng)液體積的一半時��,得到改性后的氫鍵受體����。

[0025]S2、將50g的改性后的氫鍵受體和25g的草酸加入到250mL的燒杯中混勻����,后將燒杯轉(zhuǎn)移至油浴鍋上,以50℃恒溫攪拌1h�����,得到透明澄清液體�����,即為本發(fā)明制備的酸緩釋液。

[0026]實施例2

本實施例提供一種冷軋金屬材料金相試樣用的緩釋酸液的制備方法���,包括以下步驟:

S1、將50mL的超純水加入到250mL的三口圓底燒瓶���,后加入12g的三乙烯四胺和18g的1,3-二氯丙醇�����,攪拌溶解����,得到反應(yīng)液;反應(yīng)液在65℃下回流反應(yīng)9h���,得到粗生成液�。粗生成液在82℃下蒸餾直至為反應(yīng)液體積的一半時�,得到改性后的氫鍵受體。

[0027]S2�����、將52g的改性后的氫鍵受體和30g的草酸加入到250mL的燒杯中混勻��,后將燒杯轉(zhuǎn)移至油浴鍋上,以53℃恒溫攪拌1.2h��,得到透明澄清液體����,即為本發(fā)明制備的酸緩釋液。

[0028]實施例3

本實施例提供一種冷軋金屬材料金相試樣用的緩釋酸液的制備方法�,包括以下步驟:

S1、將50mL的超純水加入到250mL的三口圓底燒瓶��,后加入15g的三乙烯四胺和20g的1,3-二氯丙醇���,攪拌溶解�����,得到反應(yīng)液;反應(yīng)液在70℃下回流反應(yīng)10h�����,得到粗生成液�。粗生成液在85℃下蒸餾直至為反應(yīng)液體積的一半時��,得到改性后的氫鍵受體�����。

[0029]S2、將55g的改性后的氫鍵受體和35g的草酸加入到250mL的燒杯中混勻�,后將燒杯轉(zhuǎn)移至油浴鍋上,以60℃恒溫攪拌1.5h���,得到透明澄清液體,即為本發(fā)明制備的酸緩釋液���。

[0030]實施例4

本實施例提供一種冷軋金屬材料金相試樣制備方法�,包括以下步驟:

A1��、鋼種選用DX51D+Z��,用金相切割機切割����,得到長20mm、寬10mm�����、厚度為0.8mm的薄試樣�����。薄試樣在180#金相砂紙上打磨,薄試樣兩面平行打磨����,去除毛邊,力道需輕微�����,防止破壞表層組織��,后用棉球蘸取酒精輕輕擦拭薄試樣的外表面上下15s�、吹干,得到預(yù)處理后的薄試樣���。

[0031]A2��、兩片預(yù)處理后的薄試樣中間夾置一塊5mm×10mm×2mm的非鍍層廢舊試樣碳素鋼S50C����,截面向下并排排列��,得到樣片;樣片以厚度方向為觀察面緊密排列2個樣片,得到組合試樣;組合試樣采用樹脂熱鑲嵌固定�,得到樣品。熱鑲嵌采用的樹脂為酚醛塑料粉�����,熱鑲嵌的壓力值為0.6MPa�����,此時金相鑲嵌機器的壓力指示燈紅燈亮起;熱鑲嵌的時間為3分鐘�����,熱鑲嵌的溫度為130℃����。

[0032]A3���、樣品加入預(yù)磨機上進行粗磨����,依次使用400#��、800#水砂紙換向磨制,每磨一號砂紙旋轉(zhuǎn)90°;預(yù)磨機的轉(zhuǎn)速為800r/min����,力道逐漸減小,粗磨時長為3分鐘���,得到粗磨后的試樣�����。粗磨后的試樣依次使用1200#����、1500#水砂紙換向磨制��,進行精磨�,每磨一號砂紙旋轉(zhuǎn)90°,每次精磨的時長為2分鐘���,得到精磨后的試樣�����。預(yù)磨機的轉(zhuǎn)速為1000r/min��,力道逐漸減小����。

[0033]A4、精磨后的試樣在毛呢拋光布上采用垂直旋轉(zhuǎn)方向水平來回運動的拋光方式進行粗拋���,粗拋過程中每個試樣噴完拋光劑再加入蒸餾水;拋光劑為含有粒度為1.5μm的金剛石噴霧劑��,拋光劑用量為每個試樣0.3mL;蒸餾水的用量為15mL�,加入蒸餾水的時長為10s;粗拋時長為30s�����。此時����,試樣表面無明顯劃痕�,得到粗拋后的試樣。粗拋后的試樣在金色絨拋光布上進行精細拋光���,精細拋光過程每個試樣加入蒸餾水15ml�,精細拋光時長為20s���,得到精拋后的試樣�。此時,采用100倍金相顯微鏡對精拋后的試樣進行觀察��,其表面無明顯劃痕���。

[0034]A5����、精拋后的試樣采用實施例3制備的酸緩釋液侵蝕三次�����,每次侵蝕時長為10s����,此時,精拋后的試樣待觀察表面變成暗灰色����,得到侵蝕后的試樣。將侵蝕后的試樣采用無水乙醇沖洗10s���,后吹干��,得到冷軋金屬材料金相試樣����。

[0035]實施例5

本實施例提供一種冷軋金屬材料金相試樣制備方法,包括以下步驟:

A1�����、鋼種選用DX52D+Z�,用金相切割機切割,得到長20mm��、寬10mm���、厚度為0.5mm的薄試樣��。薄試樣在180#金相砂紙上打磨�,薄試樣兩面進行平行打磨����,去除毛邊���,力道需輕微�����,防止破壞表層組織�,后用棉球蘸取酒精輕輕擦拭薄試樣的外表面上下15s、吹干���,得到預(yù)處理后的薄試樣�����。

[0036]A2�����、兩片預(yù)處理后的薄試樣中間夾置一塊5mm×10mm×3mm的非鍍層廢舊試樣碳素鋼S50C��,截面向下并排排列���,得到樣片;樣片以厚度方向為觀察面緊密排列8個樣片,得到組合試樣;組合試樣采用樹脂熱鑲嵌固定���,得到樣品�。熱鑲嵌采用的樹脂為酚醛塑料粉;熱鑲嵌的壓力值為0.7MPa��,此時金相鑲嵌機器的壓力指示燈紅燈亮起;熱鑲嵌的時間為5分鐘,熱鑲嵌的溫度為140℃��。

[0037]A3��、樣品加入預(yù)磨機上進行粗磨����,依次使用400#、800#水砂紙換向磨制��,每磨一號砂紙旋轉(zhuǎn)90°;預(yù)磨機的轉(zhuǎn)速為900r/min�����,力道逐漸減小�,粗磨時長為5分鐘,得到粗磨后的試樣�����。粗磨后的試樣依次使用1200#�����、1500#水砂紙換向磨制�����,進行精磨��,每磨一號砂紙旋轉(zhuǎn)90°����,每次精磨的時長為3分鐘,得到精磨后的試樣����。預(yù)磨機的轉(zhuǎn)速為1200r/min,力道逐漸減小����。

[0038]A4、精磨后的試樣在毛呢拋光布上采用垂直旋轉(zhuǎn)方向水平來回運動的拋光方式進行粗拋���,粗拋過程中每個試樣噴完拋光劑再加入蒸餾水�����,拋光劑為含有粒度為1.5μm的金剛石噴霧劑��,拋光劑用量為每個試樣0.5mL;蒸餾水的用量為15mL�,加入蒸餾水的時長為10s;粗拋時長為30s。此時���,試樣表面無明顯劃痕����,得到粗拋后的試樣���。粗拋后的試樣在金色絨拋光布上進行精細拋光���,精細拋光過程每個試樣加入蒸餾水20ml,精細拋光時長為30s����,得到精拋后的試樣。此時�����,采用100倍金相顯微鏡對精拋后的試樣進行觀察��,其表面無明顯劃痕�。

[0039]A5、精拋后的試樣采用實施例3制備的酸緩釋液侵蝕三次,每次侵蝕時長為15s��,此時���,精拋后的試樣待觀察表面變成暗灰色,得到侵蝕后的試樣��。將侵蝕后的試樣采用無水乙醇沖洗10s��,后吹干����,得到冷軋金屬材料金相試樣。

[0040]實施例6

本實施例提供一種冷軋金屬材料金相試樣制備方法�����,包括以下步驟:

A1�、鋼種選用冷軋深沖鋼DX53D+Z,用金相切割機切割�����,得到長20mm�����、寬10mm、厚度為1mm的薄試樣��。薄試樣在180#金相砂紙上打磨����,薄試樣兩面進行平行打磨,去除毛邊����,力道需輕微,防止破壞表層組織���,后用棉球蘸取酒精輕輕擦拭薄試樣的外表面上下15s���、吹干,得到預(yù)處理后的薄試樣���。

[0041]A2��、兩片預(yù)處理后的薄試樣中間夾置一塊5mm×10mm×2.5mm的非鍍層廢舊試樣碳素鋼S50C��,截面向下并排排列��,得到樣片;樣片以厚度方向為觀察面緊密排列5個樣片�����,得到組合試樣;組合試樣采用樹脂熱鑲嵌固定�,得到樣品。熱鑲嵌采用的樹脂為酚醛塑料粉����,熱鑲嵌的壓力值為0.6MPa�,此時金相鑲嵌機器的壓力指示燈紅燈亮起;熱鑲嵌的時間為4分鐘,熱鑲嵌的溫度為135℃���。

[0042]A3����、樣品加入預(yù)磨機上進行粗磨��,依次使用400#���、800#水砂紙換向磨制�,每磨一號砂紙旋轉(zhuǎn)90°;預(yù)磨機的轉(zhuǎn)速為700r/min�����,力道逐漸減小,粗磨時長為4分鐘����,得到粗磨后的試樣。粗磨后的試樣依次使用1200#����、1500#水砂紙換向磨制,進行精磨��,每磨一號砂紙旋轉(zhuǎn)90°���,每次精磨的時長為2分鐘�����,得到精磨后的試樣�。預(yù)磨機的轉(zhuǎn)速為1400r/min����,力道逐漸減小。

[0043]A4����、精磨后的試樣在毛呢拋光布上采用垂直旋轉(zhuǎn)方向水平來回運動的拋光方式進行粗拋�����,粗拋過程中每個試樣噴完拋光劑再加入蒸餾水;拋光劑為含有粒度為1.5μm的金剛石噴霧劑�,拋光劑用量為每個試樣0.4mL;蒸餾水的用量為25mL��,加入蒸餾水的時長為10s;粗拋時長為30s��。此時�����,試樣表面無明顯劃痕���,得到粗拋后的試樣。粗拋后的試樣在金色絨拋光布上進行精細拋光�����,精細拋光過程每個試樣加入蒸餾水20ml����,精細拋光時長為25s�����,得到精拋后的試樣�。此時���,采用100倍金相顯微鏡對精拋后的試樣進行觀察�����,其表面無明顯劃痕����。

[0044]A5�����、精拋后的試樣采用實施例3制備的酸緩釋液侵蝕三次��,每次侵蝕時長為20s����,此時,精拋后的試樣待觀察表面變成暗灰色��,得到侵蝕后的試樣。將侵蝕后的試樣采用無水乙醇沖洗10s����,后吹干,得到冷軋金屬材料金相試樣���。

[0045]對比例1

本對比例提供一種冷軋金屬材料金相試樣制備方法�����,包括以下步驟:

A1����、鋼種選用冷軋深沖鋼DX53D+Z��,用金相切割機切割�����,得到長20mm��、寬10mm��、厚度為0.5mm的薄試樣��。薄試樣在180#金相砂紙上打磨�,薄試樣上仍然存在不容易打磨掉的較大飛邊。后用棉球蘸取酒精輕輕擦拭薄試樣的外表面上15s�、吹干,得到預(yù)處理后的薄試樣����。

[0046]A2、兩片預(yù)處理后的薄試樣中間未夾置非鍍層廢舊試樣�����,截面向下并排排列���,得到單獨樣片;樣片以厚度方向為觀察面緊密排列2個樣片���,試樣采用樹脂熱鑲嵌固定�����,得到樣品���。熱鑲嵌采用的樹脂為酚醛塑料粉,熱鑲嵌的壓力值為0.7MPa����,此時金相鑲嵌機器的壓力指示燈紅燈亮起;熱鑲嵌的時間為5分鐘�����,熱鑲嵌的溫度為140℃����。

[0047]A3�����、樣品加入預(yù)磨機上進行粗磨��,依次使用400#�����、800#水砂紙換向磨制�,每磨一號砂紙旋轉(zhuǎn)90°;預(yù)磨機的轉(zhuǎn)速為800r/min,力道逐漸減小���,粗磨時長為5分鐘,得到粗磨后的試樣����。粗磨后的試樣依次使用1200#���、1500#水砂紙換向磨制,進行精磨�,每磨一號砂紙旋轉(zhuǎn)90°,精磨時長為3分鐘��,得到精磨后的試樣����。預(yù)磨機的轉(zhuǎn)速為1000r/min,力道逐漸減小����。

[0048]A4、精磨后的試樣在毛呢拋光布上采用垂直旋轉(zhuǎn)方向水平來回運動的拋光方式進行粗拋�,粗拋過程中每個試樣噴完拋光劑再加入蒸餾水;拋光劑為含有粒度為1.5μm的金剛石噴霧劑,拋光劑用量為每個試樣0.4mL;蒸餾水的用量為20mL����,加入蒸餾水的時長為10s;粗拋時長為30s。此時���,試樣表面無明顯劃痕����,得到粗拋后的試樣。粗拋后的試樣在金色絨拋光布上進行精細拋光����,精細拋光過程每個試樣加入蒸餾水15ml,精細拋光時長為30s����,得到精拋后的試樣。此時���,采用100倍金相顯微鏡對精拋后的試樣進行觀察��,其表面無明顯劃痕���。

[0049]A5、精拋后的試樣采用實施例3制備的酸緩釋液侵蝕三次�,每次侵蝕時長為10s,此時���,精拋后的試樣待觀察表面變成暗灰色����,得到侵蝕后的試樣����。將侵蝕后的試樣采用無水乙醇沖洗10s,后吹干��,得到冷軋金屬材料金相試樣���。

[0050]對比例2

本對比例與實施例6相比�,制備酸緩釋液時����,取消步驟S1,采用三乙烯四胺替代改性后的氫鍵受體����。

[0051]對比例3

本對比例與實施例6相比,制備酸緩釋液時�,僅添加5g的草酸和改性后的氫鍵受體混勻,制備得到酸緩釋液�。

[0052]附圖分析:通過對附圖1、附圖2�、附圖3和附圖4進行比較分析����,本發(fā)明實施例6制備的冷軋金屬材料金相試樣組織結(jié)構(gòu)清晰完整�����,鍍層近表面組織與內(nèi)部組織侵蝕程度均勻統(tǒng)一���。但是���,在對比例2中,采用的酸緩釋液以三乙烯四胺替代改性后的氫鍵受體����,制備的酸緩釋液未形成大分子網(wǎng)絡(luò)結(jié)構(gòu),酸蝕過程中對金屬離子的黏附性下降;在對比例3中����,采用的酸緩釋液急劇減少氫鍵供體的用量,降低了制備酸緩釋液的酸度����。依據(jù)附圖2和附圖3可知,實施例2和實施例3制備的金相試樣組織結(jié)構(gòu)顯現(xiàn)變少�����,顯微組織完整度下降。

[0053]在對比例1中�,預(yù)處理后的薄試樣未采用非鍍層廢舊試樣隔開,導(dǎo)致鄰近鍍層上下兩個表面附近處組織侵蝕受影響����,不能與內(nèi)部組織同程度顯現(xiàn);依據(jù)附圖1可知����,對比例1制備的金相試樣可觀察組織結(jié)構(gòu)稀少、組織結(jié)構(gòu)不清楚��。

[0054]以上內(nèi)容僅僅是對本發(fā)明結(jié)構(gòu)所做的舉例和說明����,所屬本技術(shù)領(lǐng)域的技術(shù)人員對所描述的具體實施例做各種各樣的修改或補充或采用類似的方式替代,只要不偏離發(fā)明的結(jié)構(gòu)或者超越本權(quán)利要求書所定義的范圍��,均應(yīng)屬于本發(fā)明的保護范圍���。

[0055]在本說明書的描述中����,參考術(shù)語“一個實施例”“示例”“具體示例”等的描述意指結(jié)合該實施例或示例描述的具體特征、結(jié)構(gòu)���、材料或者特點包含于本發(fā)明的至少一個實施例或示例中��。在本說明書中��,對上述術(shù)語的示意性表述不一定指的是相同的實施例或示例��。而且���,描述的具體特征、結(jié)構(gòu)��、材料或者特點可以在任何的一個或多個實施例或示例中以合適的方式結(jié)合�。

[0056]以上公開的本發(fā)明優(yōu)選實施例只是用于幫助闡述本發(fā)明。優(yōu)選實施例并沒有詳盡敘述所有的細節(jié)���,也不限制該發(fā)明僅為的具體實施方式���。顯然,根據(jù)本說明書的內(nèi)容�,可做很多的修改和變化。本說明書選取并具體描述這些實施例�����,是為了更好地解釋本發(fā)明的原理和實際應(yīng)用,從而使所屬技術(shù)領(lǐng)域技術(shù)人員能很好地理解和利用本發(fā)明���。本發(fā)明僅受權(quán)利要求書及其全部范圍和等效物的限制�����。

說明書附圖(4)

聲明:

“冷軋金屬材料金相試樣制備方法” 該技術(shù)專利(論文)所有權(quán)利歸屬于技術(shù)(論文)所有人。僅供學(xué)習(xí)研究�,如用于商業(yè)用途,請聯(lián)系該技術(shù)所有人�。

我是此專利(論文)的發(fā)明人(作者)

172

編輯:中冶有色技術(shù)網(wǎng)

來源:河北燕山鋼鐵集團有限公司

172

編輯:中冶有色技術(shù)網(wǎng)

來源:河北燕山鋼鐵集團有限公司

分享 0

分享 0

舉報 0

舉報 0

收藏 0

收藏 0

反對 0

反對 0

點贊 0

點贊 0

中冶有色技術(shù)平臺

中冶有色技術(shù)平臺 2025年03月21日 ~ 23日

2025年03月21日 ~ 23日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年04月24日 ~ 27日

2025年04月24日 ~ 27日  2025年04月27日 ~ 29日

2025年04月27日 ~ 29日