全部

▼

搜索

熱搜:

位置:中冶有色 >

> 變質(zhì)細(xì)化和熱處理對(duì)擠壓鑄造成形A356鋁合金構(gòu)件性能的影響

550

編輯:中冶有色技術(shù)網(wǎng)

來源:姜巨福,王迎,肖冠菲,鄧騰,劉英澤,張穎

550

編輯:中冶有色技術(shù)網(wǎng)

來源:姜巨福,王迎,肖冠菲,鄧騰,劉英澤,張穎

| Sample No. | Pouring temperature/℃ |

Die temperature /℃ |

Specific pressure /MPa |

Dwell time/s | Added master alloy |

Quantity /% |

Heat treatment status |

|---|---|---|---|---|---|---|---|

| 1 | 700 | 250 | 398 | 30 | No | 0 | No T6 |

| 2 | 700 | 250 | 398 | 30 | Al-10Sr | 0.1 | No T6 |

| 3 | 700 | 250 | 398 | 30 | Al-10Sr | 0.3 | No T6 |

| 4 | 700 | 250 | 398 | 30 | Al-10Sr | 3 | No T6 |

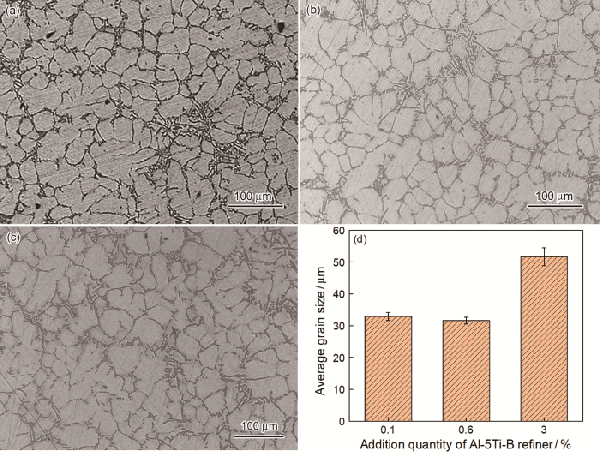

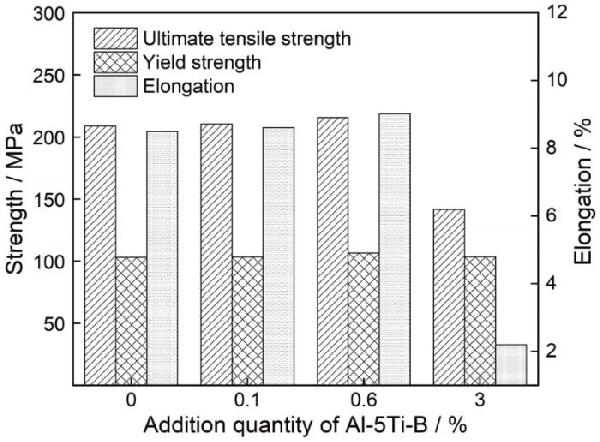

| 5 | 700 | 250 | 398 | 30 | Al-5Ti-B | 0.1 | No T6 |

| 6 | 700 | 250 | 398 | 30 | Al-5Ti-B | 0.6 | No T6 |

| 7 | 700 | 250 | 398 | 30 | Al-5Ti-B | 3 | No T6 |

| 8 | 700 | 250 | 398 | 30 | No | 0 | T6 |

| 9 | 700 | 250 | 398 | 30 | Al-10Sr | 0.3 | T6 |

| 10 | 700 | 250 | 398 | 30 | Al-5Ti-B | 0.6 | T6 |

分享 0

分享 0

舉報(bào) 0

舉報(bào) 0

收藏 0

收藏 0

反對(duì) 0

反對(duì) 0

點(diǎn)贊 0

點(diǎn)贊 0

中冶有色技術(shù)平臺(tái)

中冶有色技術(shù)平臺(tái) 2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月29日 ~ 31日

2025年03月29日 ~ 31日  2025年04月11日 ~ 13日

2025年04月11日 ~ 13日  2025年04月27日 ~ 29日

2025年04月27日 ~ 29日