全部

▼

搜索

熱搜:

位置:中冶有色 >

> FeCr-ODS鐵素體合金的氧化+粉鍛工藝制備及其微觀結(jié)構(gòu)

610

編輯:中冶有色技術(shù)網(wǎng)

來源:閆福照,李靜,熊良銀,劉實(shí)

610

編輯:中冶有色技術(shù)網(wǎng)

來源:閆福照,李靜,熊良銀,劉實(shí)

| Powder | Cr | W | Y | Ti | Fe |

|---|---|---|---|---|---|

| Fe-Cr | 9.20 | 1.51 | 0.44 | 0.55 | Bal. |

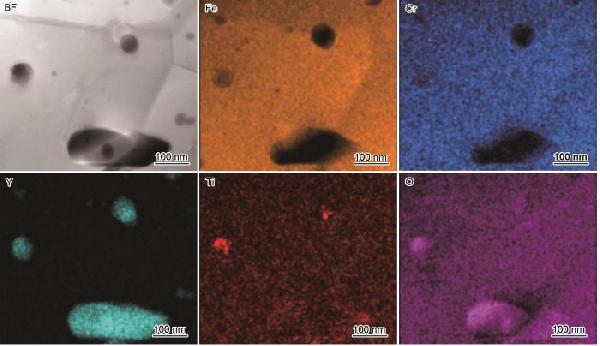

| Point | Fe | Cr | W | Y | Ti | O |

|---|---|---|---|---|---|---|

| 1 | 87.9 | 8.43 | 1.52 | 0 | 0.57 | 1.58 |

| 2 | 86.69 | 8.57 | 1.55 | 0.66 | 0.5 | 2.03 |

| 3 | 84.1 | 8.29 | 1.49 | 1.10 | 0.58 | 4.44 |

| 4 | 88.61 | 8.98 | 1.59 | 0.01 | 0.51 | 0.3 |

| Point | Fe | Cr | W | Y | Ti | O |

|---|---|---|---|---|---|---|

| 1 | 85.5 | 8.00 | 1.52 | 2.05 | 0.52 | 2.41 |

| 2 | 83.25 | 9.70 | 1.53 | 0.04 | 3.20 | 2.28 |

| 3 | 82.54 | 7.93 | 1.48 | 3.32 | 0.95 | 3.78 |

| 4 | 81.02 | 9.83 | 1.54 | 0.19 | 4.45 | 2.97 |

| d1(011)/nm | d2(121)/nm | d3(110)/nm | α12/(°) | α23/(°) | |

|---|---|---|---|---|---|

| Measured | 0.3500 | 0.2986 | 0.7772 | 22.337 | 56.45 |

| Y2TiO5 | 0.3514 | 0.2962 | 0.7617 | 23.39 | 57.52 |

分享 0

分享 0

舉報(bào) 0

舉報(bào) 0

收藏 0

收藏 0

反對(duì) 0

反對(duì) 0

點(diǎn)贊 0

點(diǎn)贊 0

中冶有色技術(shù)平臺(tái)

中冶有色技術(shù)平臺(tái) 2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月29日 ~ 31日

2025年03月29日 ~ 31日  2025年04月11日 ~ 13日

2025年04月11日 ~ 13日  2025年04月27日 ~ 29日

2025年04月27日 ~ 29日