全部

▼

搜索

熱搜:

位置:中冶有色 >

> 添加Nb元素對TiZr基非晶復(fù)合材料性能的影響

898

編輯:中冶有色技術(shù)網(wǎng)

來源:張益銘,趙子彥,牟娟

898

編輯:中冶有色技術(shù)網(wǎng)

來源:張益銘,趙子彥,牟娟

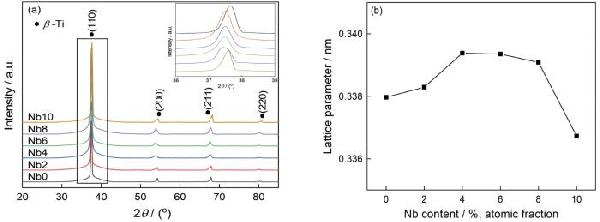

| Alloys | Nb0 | Nb2 | Nb4 | Nb6 | Nb8 | Nb10 |

|---|---|---|---|---|---|---|

| Volume fraction/% | 49 | 54 | 55 | 62 | 63 | 65 |

| Grain size/μm | 27 | 35 | 36 | 37 | 40 | 41 |

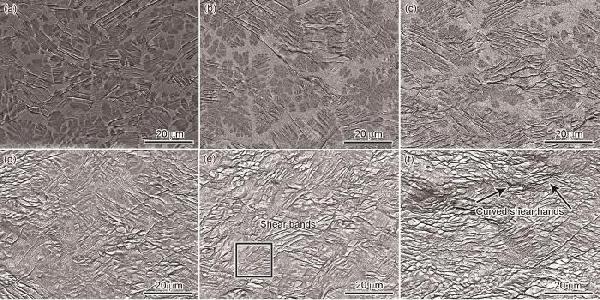

| Alloys | Average | Standard deviation | CV/% | ||||||

|---|---|---|---|---|---|---|---|---|---|

| σ0.2/MPa | σb/MPa | εp/% | σ0.2/MPa | σb/MPa | εp/% | σ0.2 | σb | εp | |

| Nb0 | 1486.66 | 1967.76 | 4.34 | 34.30 | 48.67 | 0.29 | 2.31 | 2.47 | 6.60 |

| Nb2 | 1429.52 | 1864.94 | 7.79 | 17.15 | 29.55 | 0.21 | 1.20 | 1.58 | 2.73 |

| Nb4 | 1347.71 | 1751.56 | 8.86 | 17.82 | 44.12 | 0.96 | 1.32 | 2.52 | 10.87 |

| Nb6 | 1277.94 | 1860.96 | 15.19 | 6.98 | 26.37 | 0.72 | 0.55 | 1.42 | 4.73 |

| Nb8 | 1222.10 | 2153.90 | 26.62 | 11.33 | 20.53 | 0.55 | 0.93 | 0.95 | 2.01 |

| Nb10 | 1266.86 | 2315.36 | 28.80 | 17.17 | 43.03 | 0.59 | 1.36 | 1.86 | 2.04 |

分享 0

分享 0

舉報 0

舉報 0

收藏 0

收藏 0

反對 0

反對 0

點(diǎn)贊 0

點(diǎn)贊 0

中冶有色技術(shù)平臺

中冶有色技術(shù)平臺 2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年04月11日 ~ 13日

2025年04月11日 ~ 13日  2025年04月24日 ~ 27日

2025年04月24日 ~ 27日  2025年04月27日 ~ 29日

2025年04月27日 ~ 29日