全部

▼

搜索

熱搜:

位置:中冶有色 >

> SiOC氣凝膠/柔性陶瓷纖維復(fù)合材料的制備和性能

1127

編輯:中冶有色技術(shù)網(wǎng)

來源:祝詩(shī)洋,潘栩,鐘業(yè)盛,馬曉亮,高巖,史麗萍,李明偉,赫曉東

1127

編輯:中冶有色技術(shù)網(wǎng)

來源:祝詩(shī)洋,潘栩,鐘業(yè)盛,馬曉亮,高巖,史麗萍,李明偉,赫曉東

| Sample |

TEOS /mol |

MTMS /mol |

EtOH /mol |

H2O /mol |

C/Si |

|---|---|---|---|---|---|

| 1# | 0.20 | 0.1 | 3.0 | 3.0 | 0.33 |

| 2# | 0.10 | 0.1 | 2.0 | 2.0 | 0.50 |

| 3# | 0.09 | 0.1 | 1.9 | 1.9 | 0.53 |

| 4# | 0.08 | 0.1 | 1.8 | 1.8 | 0.56 |

| 5# | 0.07 | 0.1 | 1.7 | 1.7 | 0.59 |

| 6# | 0.05 | 0.1 | 1.5 | 1.5 | 0.67 |

| 7# | 0.04 | 0.1 | 1.4 | 1.4 | 0.71 |

| Sample | 1 | 2 | 3 | 4 | 5 | 6 | 7 |

|---|---|---|---|---|---|---|---|

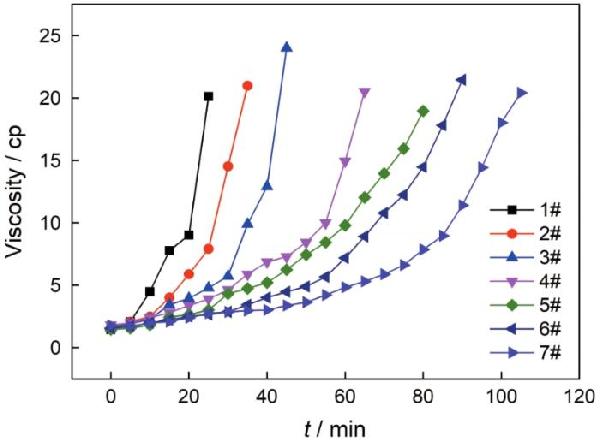

| Optimal gel time /min | 14 | 23 | 31 | 43 | 48 | 60 | 76 |

| Time/d | 0# | 1# | 2# | 3# | 4# | 5# | 6# | 7# |

|---|---|---|---|---|---|---|---|---|

| 0 | 1.245 | 0.489 | 0.513 | 0.553 | 0.769 | 0.464 | 0.681 | 0.433 |

| 7 | 1.248 | 0.490 | 0.514 | 0.555 | 0.772 | 0.464 | 0.683 | 0.433 |

| 14 | 1.258 | 0.490 | 0.532 | 0.557 | 0.772 | 0.465 | 0.683 | 0.433 |

| 21 | 1.262 | 0.492 | 0.532 | 0.558 | 0.774 | 0.466 | 0.684 | 0.436 |

| 28 | 1.300 | 0.493 | 0.533 | 0.559 | 0.775 | 0.470 | 0.684 | 0.439 |

| 35 | 1.350 | 0.506 | 0.533 | 0.570 | 0.789 | 0.476 | 0.699 | 0.445 |

| Moisture content/% | 7.778 | 3.360 | 3.752 | 2.982 | 2.535 | 2.521 | 2.575 | 2.697 |

分享 0

分享 0

舉報(bào) 0

舉報(bào) 0

收藏 0

收藏 0

反對(duì) 0

反對(duì) 0

點(diǎn)贊 0

點(diǎn)贊 0

中冶有色技術(shù)平臺(tái)

中冶有色技術(shù)平臺(tái) 2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月29日 ~ 31日

2025年03月29日 ~ 31日  2025年04月27日 ~ 29日

2025年04月27日 ~ 29日