全部

▼

搜索

熱搜:

位置:中冶有色 >

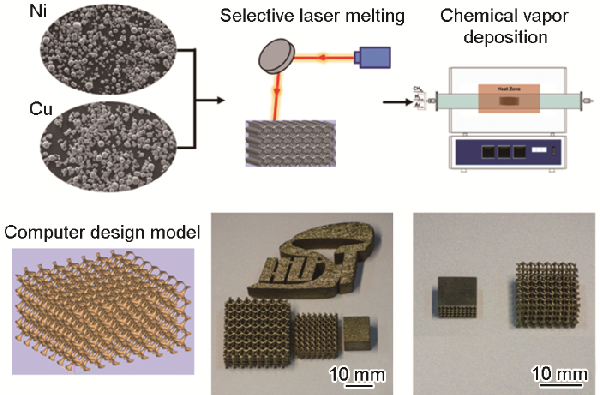

> 基于激光選區(qū)熔化成形Ni-Cu合金模板的Ni-Cu-石墨烯復(fù)合材料的制備

262

編輯:中冶有色技術(shù)網(wǎng)

來(lái)源:劉主峰,黃耀東,楊瀟,賀媛婧,李昭青,閆春澤

262

編輯:中冶有色技術(shù)網(wǎng)

來(lái)源:劉主峰,黃耀東,楊瀟,賀媛婧,李昭青,閆春澤

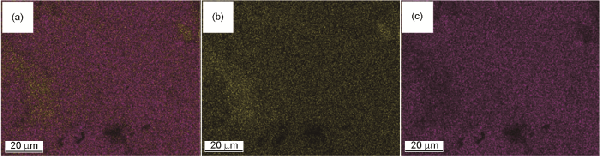

| %(mass fraction) | %(mole fraction) | |

|---|---|---|

| NiK | 62.34 | 64.17 |

| CuK | 37.66 | 35.83 |

分享 0

分享 0

舉報(bào) 0

舉報(bào) 0

收藏 0

收藏 0

反對(duì) 0

反對(duì) 0

點(diǎn)贊 0

點(diǎn)贊 0

中冶有色技術(shù)平臺(tái)

中冶有色技術(shù)平臺(tái) 2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月29日 ~ 31日

2025年03月29日 ~ 31日  2025年04月24日 ~ 27日

2025年04月24日 ~ 27日