權(quán)利要求

1.一種超薄銅板帶邊緣裂紋消除方法�����,其特征在于����,包括以下步驟:

S1:將初始銅板帶鑄胚進(jìn)行多重退火處理;

所述多重退火方法包括:

預(yù)熱階段�,將上述銅板帶鑄胚緩慢加熱至低于再結(jié)晶溫度的預(yù)設(shè)值,使銅板帶鑄胚內(nèi)部應(yīng)力均勻分布;

第一階段退火��,繼續(xù)將銅板帶鑄胚加熱到第一預(yù)設(shè)溫度��,所述第一預(yù)設(shè)溫度為650攝氏度����,并保持此溫度20~30分鐘;

快速冷卻,第一階段退火完成后,使用強(qiáng)制風(fēng)冷進(jìn)行快速冷卻策略��,固定新的晶粒結(jié)構(gòu);

第二階段退火��,將銅板帶鑄胚加熱到第二預(yù)設(shè)溫度��,所述第二預(yù)設(shè)溫度為400攝氏度�����,并保持此溫度10~15分鐘;然后將銅板帶鑄胚自然冷卻至軋制預(yù)設(shè)溫度;

S2:使用機(jī)器視覺對(duì)處理完成后的銅板帶鑄胚邊緣進(jìn)行裂紋檢測(cè)��,并標(biāo)記出裂紋的位置和長(zhǎng)度�,計(jì)算出需要切除的最小寬度,根據(jù)計(jì)算結(jié)果�����,調(diào)節(jié)裁切設(shè)備�,去除銅板帶鑄胚中含有裂紋的部分;

S3:對(duì)處理完成后的銅板帶鑄胚的邊緣進(jìn)行加熱,所述加熱位置為銅板帶鑄胚左右各20mm處;

S4:在銅板帶鑄胚軋制為超薄銅板帶過程中�����,實(shí)時(shí)監(jiān)測(cè)銅板帶的邊緣應(yīng)力���,通過檢測(cè)到的應(yīng)力大小�,動(dòng)態(tài)調(diào)整軋制速度,并構(gòu)建應(yīng)力與軋制速度的模型�����,對(duì)銅板帶軋機(jī)的進(jìn)給速度進(jìn)行預(yù)測(cè)和調(diào)整;

所述實(shí)時(shí)監(jiān)測(cè)銅板帶的邊緣應(yīng)力的具體步驟包括:

步驟1:在銅板帶軋制前后的邊緣處安裝溫度傳感器����,并記錄銅板帶軋制前后的溫度;

步驟2:對(duì)比軋制前后的溫度變化速率反映銅板帶內(nèi)部的應(yīng)力大小,銅板帶內(nèi)部應(yīng)力大小與溫度變化速率的計(jì)算公式為:

+�,其中是應(yīng)力,E是彈性模量��,是熱膨脹系數(shù)�����,是溫度變化量����,k是熱導(dǎo)率�,是比熱容,是溫度變化率;

步驟3:根據(jù)溫度變化的分析結(jié)果�,繪制銅板帶內(nèi)部應(yīng)力分布圖��,根據(jù)應(yīng)力分布情況�����,調(diào)整加工工藝參數(shù)��。

2.根據(jù)權(quán)利要求1所述的一種超薄銅板帶邊緣裂紋消除方法����,其特征在于����,所述步驟S2中,使用機(jī)器視覺進(jìn)行裂紋檢測(cè)的具體步驟為:

S21:使用高清相機(jī)對(duì)待軋制銅板帶鑄胚進(jìn)行連續(xù)拍攝�����,并將圖像按照預(yù)設(shè)尺寸分割出銅板帶鑄胚邊緣部分�,所述銅板帶鑄胚邊緣預(yù)設(shè)尺寸為左右各10mm;

S22:對(duì)圖像進(jìn)行去噪、增強(qiáng)處理��,使用Canny進(jìn)行特征值提取����,并將此區(qū)域標(biāo)記為裂紋區(qū)域;

S23:在裂紋區(qū)域使用輪廓檢測(cè)識(shí)別裂紋的輪廓����,并確定裂紋的起點(diǎn)和終點(diǎn)坐標(biāo)P1(x1�����,y1)和P2(x2���,y2)�����,根據(jù)起點(diǎn)和終點(diǎn)坐標(biāo)計(jì)算出裂紋的像素寬度�����,公式為:;

S24:根據(jù)裂紋的像素寬度計(jì)算出真實(shí)的裂紋寬度�,裂紋真實(shí)寬度的計(jì)算公式為:�����,其中R為相機(jī)的像素分辨率;

S25:根據(jù)計(jì)算出的裂紋真實(shí)寬度�,控制系統(tǒng)自動(dòng)調(diào)整刀片位置和裁切路徑�����,精準(zhǔn)切除包含裂紋區(qū)域。

3.根據(jù)權(quán)利要求1所述的一種超薄銅板帶邊緣裂紋消除方法���,其特征在于��,所述步驟S4中�����,根據(jù)檢測(cè)到的應(yīng)力大小進(jìn)行軋制速度動(dòng)態(tài)調(diào)整的步驟為:

S41:根據(jù)步驟S4中獲取的銅板帶內(nèi)部應(yīng)力數(shù)值�����,同時(shí)收集軋制時(shí)的速度�,溫度���,軋輥壓力;

S42:清洗數(shù)據(jù)��,剔除異常值和缺失值��,并將數(shù)據(jù)進(jìn)行歸一化處理��,從處理后的數(shù)據(jù)中提取應(yīng)力變化率這一特征值;

S43:基于邊緣應(yīng)力控制的目標(biāo)�,可以建立如下模型預(yù)測(cè)銅板帶斷帶的風(fēng)險(xiǎn)因子R:,其中為軋制后超薄銅板帶邊緣的應(yīng)力值���,為軋制前銅板帶鑄胚邊緣的應(yīng)力值��,P為軋輥壓力��,V為當(dāng)前軋制速度���,、���、為常量系數(shù);當(dāng)R大于預(yù)定閾值時(shí)�����,表示銅板帶軋制斷帶風(fēng)險(xiǎn)高���,需降低軋制速度,使R值減小;當(dāng)R小于預(yù)定閾值時(shí)����,表示銅板帶軋制斷帶風(fēng)險(xiǎn)低,可增加軋制速度達(dá)到最優(yōu)生產(chǎn)速率�。

說明書

技術(shù)領(lǐng)域

[0001]本發(fā)明涉及銅板帶生產(chǎn)領(lǐng)域,尤其是一種超薄銅板帶邊緣裂紋消除方法����。

背景技術(shù)

[0002]超薄銅板帶是一種高精度、高性能的金屬材料���,主要特點(diǎn)是厚度非常薄����,通常指的是厚度在0.05毫米到0.1毫米之間的銅合金板材或帶材�����。這種材料因其獨(dú)特的物理����、化學(xué)性能和良好的加工性,在電子����、通信、電器����、新能源�、精密儀器���、航空航天等多個(gè)領(lǐng)域有著廣泛的應(yīng)用�����。

[0003]銅板帶鑄胚在熔化澆筑成型時(shí)�,由于應(yīng)力等因素會(huì)使得邊緣存在裂紋�,裂紋會(huì)讓超薄銅板帶在軋制過程中斷帶,并使得上下軋輥直接接觸�,對(duì)軋機(jī)造成較大的損傷。目前的解決方法是統(tǒng)一對(duì)整個(gè)銅板帶鑄胚兩側(cè)切除一部分����,再進(jìn)行軋制,這種方法對(duì)鑄胚原料損耗較大�,大大增加了生產(chǎn)成本,且仍無法徹底解決原料邊緣出現(xiàn)裂紋導(dǎo)致斷帶的問題����。

發(fā)明內(nèi)容

[0004]為了解決上述技術(shù)問題,本發(fā)明所采用的一種超薄銅板帶邊緣裂紋消除方法包括以下步驟:

S1:將初始銅板帶鑄胚進(jìn)行多重退火處理;

所述多重退火方法包括:

預(yù)熱階段�����,將上述銅板帶鑄胚緩慢加熱至低于再結(jié)晶溫度的預(yù)設(shè)值,使銅板帶鑄胚內(nèi)部應(yīng)力均勻分布;

第一階段退火�����,繼續(xù)將銅板帶鑄胚加熱到第一預(yù)設(shè)溫度���,所述第一預(yù)設(shè)溫度為650攝氏度,這一溫度足以使冷加工過程中產(chǎn)生的晶格畸變得以恢復(fù)�����,促進(jìn)晶粒的重新生長(zhǎng)���,從而降低材料硬度����,提高塑性�����,并保持此溫度20~30分鐘���,以確保充分的再結(jié)晶����。

[0005]快速冷卻,第一階段退火完成后����,使用強(qiáng)制風(fēng)冷進(jìn)行快速冷卻策略,固定新的晶粒結(jié)構(gòu);快速冷卻可以防止晶粒長(zhǎng)大過快�,導(dǎo)致性能下降,快速冷卻也有助于減少氧化和提高生產(chǎn)效率�����。

[0006]第二階段退火�,將銅板帶鑄胚加熱到第二預(yù)設(shè)溫度,所述第二預(yù)設(shè)溫度為400攝氏度��,并保持此溫度10~15分鐘;以進(jìn)一步細(xì)化晶粒����、均勻化組織或達(dá)到特定的力學(xué)性能要求。然后將銅板帶鑄胚自然冷卻至軋制預(yù)設(shè)溫度�。

[0007]在退火過程中使用惰性氣體保護(hù),如氮?dú)饣驓鍤?��,避免氧化并確保銅材表面質(zhì)量��。同時(shí)����,通過精確控制爐內(nèi)氣氛的成分和壓力,進(jìn)一步優(yōu)化材料性能���,減少裂紋形成的可能性。

[0008]S2:使用機(jī)器視覺對(duì)處理完成后的銅板帶鑄胚邊緣進(jìn)行裂紋檢測(cè)���,并標(biāo)記出裂紋的位置和長(zhǎng)度��,計(jì)算出需要切除的最小寬度����,根據(jù)計(jì)算結(jié)果����,自動(dòng)調(diào)節(jié)裁切設(shè)備,去除銅板帶鑄胚中含有裂紋的部分;

S3:對(duì)處理完成后的銅板帶鑄胚的邊緣進(jìn)行局部加熱���,所述局部加熱位置為銅板帶鑄胚左右各20mm處;

S4:在銅板帶鑄胚軋制為超薄銅板帶過程中���,實(shí)時(shí)監(jiān)測(cè)銅板帶的邊緣應(yīng)力��,通過檢測(cè)到的應(yīng)力大小����,動(dòng)態(tài)調(diào)整軋制速度�����,并構(gòu)建應(yīng)力與軋制速度的模型�,對(duì)銅板帶軋機(jī)的進(jìn)給速度進(jìn)行預(yù)測(cè)和調(diào)整。

[0009]實(shí)時(shí)監(jiān)測(cè)銅板帶的邊緣應(yīng)力的具體步驟包括:

步驟1:在銅板帶軋制前后的邊緣處安裝溫度傳感器�����,并記錄銅板帶軋制前后的溫度;

步驟2:對(duì)比軋制前后的溫度變化速率反映銅板帶內(nèi)部的應(yīng)力大小��,銅板帶內(nèi)部應(yīng)力大小與溫度變化速率的計(jì)算公式為:

+����,其中是應(yīng)力,E是彈性模量���,是熱膨脹系數(shù)���,是溫度變化量�,k是熱導(dǎo)率�����,是比熱容��,是溫度變化率;

步驟3:根據(jù)溫度變化的分析結(jié)果��,繪制銅板帶內(nèi)部應(yīng)力分布圖����,根據(jù)應(yīng)力分布情況����,調(diào)整加工工藝參數(shù)。

[0010]作為本發(fā)明進(jìn)一步的方案���,步驟S2中����,使用機(jī)器視覺進(jìn)行裂紋檢測(cè)的具體步驟為:

S21:使用高清相機(jī)對(duì)待軋制銅板帶鑄胚進(jìn)行連續(xù)拍攝�,并將圖像按照預(yù)設(shè)尺寸分割出銅板帶鑄胚邊緣部分���,所述銅板帶鑄胚邊緣預(yù)設(shè)尺寸為左右各10mm;

S22:對(duì)圖像進(jìn)行去噪、增強(qiáng)處理���,使用Canny進(jìn)行特征值提取�,并將此區(qū)域標(biāo)記為裂紋區(qū)域;

S23:在裂紋區(qū)域使用輪廓檢測(cè)識(shí)別裂紋的輪廓�,并確定裂紋的起點(diǎn)和終點(diǎn)坐標(biāo)P1(x1,y1)和P2(x2���,y2)�,根據(jù)起點(diǎn)和終點(diǎn)坐標(biāo)計(jì)算出裂紋的像素寬度����,公式為:;

S24:根據(jù)裂紋的像素寬度計(jì)算出真實(shí)的裂紋寬度,裂紋真實(shí)寬度的計(jì)算公式為:��,其中R為相機(jī)的像素分辨率;

S25:根據(jù)計(jì)算出的裂紋真實(shí)寬度�,控制系統(tǒng)自動(dòng)調(diào)整刀片位置和裁切路徑,精準(zhǔn)切除包含裂紋區(qū)域�����。

[0011]作為本發(fā)明進(jìn)一步的方案,步驟S4中�,根據(jù)檢測(cè)到的應(yīng)力大小進(jìn)行軋制速度動(dòng)態(tài)調(diào)整的步驟為:

S41:根據(jù)步驟S4中獲取的銅板帶內(nèi)部應(yīng)力數(shù)值,同時(shí)收集軋制時(shí)的速度�,溫度,軋輥壓力;

S42:清洗數(shù)據(jù)��,剔除異常值和缺失值�,并將數(shù)據(jù)進(jìn)行歸一化處理,從處理后的數(shù)據(jù)中提取應(yīng)力變化率這一特征值;

S43:基于邊緣應(yīng)力控制的目標(biāo)�,可以建立如下模型預(yù)測(cè)銅板帶斷帶的風(fēng)險(xiǎn)因子R:,其中為軋制后超薄銅板帶邊緣的應(yīng)力值���,為軋制前銅板帶鑄胚邊緣的應(yīng)力值��,P為軋輥壓力����,V為當(dāng)前軋制速度�����,�����、�、為常量系數(shù);當(dāng)R大于預(yù)定閾值時(shí),表示銅板帶軋制斷帶風(fēng)險(xiǎn)高�,需降低軋制速度,使R值減小;當(dāng)R小于預(yù)定閾值時(shí)���,表示銅板帶軋制斷帶風(fēng)險(xiǎn)低��,可增加軋制速度達(dá)到最優(yōu)生產(chǎn)速率����。

[0012]邊緣應(yīng)力的突然增加是導(dǎo)致裂紋的主要原因之一��。通過減緩軋制速度���,可以給予材料更多時(shí)間適應(yīng)變形���,從而減少應(yīng)力集中,避免裂紋形成��。速度的調(diào)整是在保證產(chǎn)品質(zhì)量的同時(shí)��,盡可能維持或提升生產(chǎn)效率��。過度降低速度會(huì)降低生產(chǎn)效率,而適度調(diào)整則能在保證產(chǎn)品質(zhì)量的前提下���,尋找最優(yōu)的生產(chǎn)速度點(diǎn)�。

[0013]有益效果:本發(fā)明采用多重退火策略改善材料塑形���,并引入機(jī)器視覺檢測(cè)裂紋�����,自動(dòng)化精準(zhǔn)裁切�����,降低了原材料損耗�。使用局部加熱策略和動(dòng)態(tài)調(diào)整軋制速度�,有效控制銅板帶邊緣應(yīng)力,極大的減少了裂紋的產(chǎn)生和斷帶風(fēng)險(xiǎn)�����,保障了設(shè)備安全�,同時(shí)提升了生產(chǎn)靈活性和產(chǎn)能���。

附圖說明

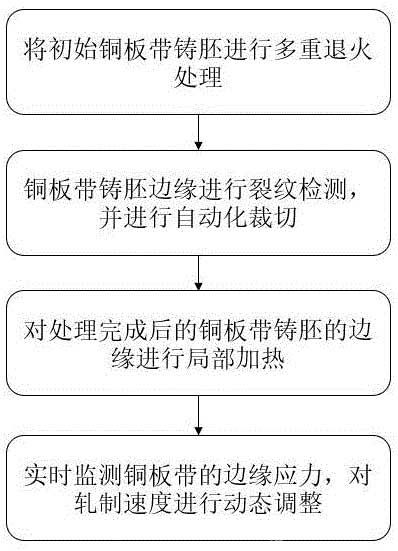

[0014]圖1為本發(fā)明一種超薄銅板帶邊緣裂紋消除方法的流程示意圖��。

具體實(shí)施方式

[0015]下面結(jié)合實(shí)施例對(duì)本發(fā)明作進(jìn)一步詳細(xì)的說明����。

[0016]請(qǐng)參閱圖1所示,一種超薄銅板帶邊緣裂紋消除方法的具體步驟如下:

S1:將初始銅板帶鑄胚進(jìn)行多重退火處理;

所述多重退火方法包括:

預(yù)熱階段���,將上述銅板帶鑄胚緩慢加熱至低于再結(jié)晶溫度的預(yù)設(shè)值����,使銅板帶鑄胚內(nèi)部應(yīng)力均勻分布;

第一階段退火���,繼續(xù)將銅板帶鑄胚加熱到第一預(yù)設(shè)溫度���,所述第一預(yù)設(shè)溫度為650攝氏度,這一溫度足以使冷加工過程中產(chǎn)生的晶格畸變得以恢復(fù)��,促進(jìn)晶粒的重新生長(zhǎng)��,從而降低材料硬度���,提高塑性���,并保持此溫度20~30分鐘����,以確保充分的再結(jié)晶����。

[0017]快速冷卻,第一階段退火完成后����,使用強(qiáng)制風(fēng)冷進(jìn)行快速冷卻策略,固定新的晶粒結(jié)構(gòu);快速冷卻可以防止晶粒長(zhǎng)大過快��,導(dǎo)致性能下降�,快速冷卻也有助于減少氧化和提高生產(chǎn)效率。

[0018]第二階段退火�����,將銅板帶鑄胚加熱到第二預(yù)設(shè)溫度��,所述第二預(yù)設(shè)溫度為400攝氏度��,并保持此溫度10~15分鐘;以進(jìn)一步細(xì)化晶粒��、均勻化組織或達(dá)到特定的力學(xué)性能要求。然后將銅板帶鑄胚自然冷卻至軋制預(yù)設(shè)溫度��。

[0019]在退火過程中使用惰性氣體保護(hù)���,如氮?dú)饣驓鍤猓苊庋趸⒋_保銅材表面質(zhì)量����。同時(shí),通過精確控制爐內(nèi)氣氛的成分和壓力��,進(jìn)一步優(yōu)化材料性能���,減少裂紋形成的可能性�����。

[0020]S2:使用機(jī)器視覺對(duì)處理完成后的銅板帶鑄胚邊緣進(jìn)行裂紋檢測(cè)��,并標(biāo)記出裂紋的位置和長(zhǎng)度���,計(jì)算出需要切除的最小寬度,根據(jù)計(jì)算結(jié)果�����,自動(dòng)調(diào)節(jié)裁切設(shè)備,去除銅板帶鑄胚中含有裂紋的部分;

S3:對(duì)處理完成后的銅板帶鑄胚的邊緣進(jìn)行局部加熱�����,所述局部加熱位置為銅板帶鑄胚左右各20mm處;

S4:在銅板帶鑄胚軋制為超薄銅板帶過程中�����,實(shí)時(shí)監(jiān)測(cè)銅板帶的邊緣應(yīng)力�����,通過檢測(cè)到的應(yīng)力大小�,動(dòng)態(tài)調(diào)整軋制速度,并構(gòu)建應(yīng)力與軋制速度的模型�����,對(duì)銅板帶軋機(jī)的進(jìn)給速度進(jìn)行預(yù)測(cè)和調(diào)整�����。

[0021]實(shí)時(shí)監(jiān)測(cè)銅板帶的邊緣應(yīng)力的具體步驟包括:

步驟1:在銅板帶軋制前后的邊緣處安裝溫度傳感器�����,并記錄銅板帶軋制前后的溫度;

步驟2:對(duì)比軋制前后的溫度變化速率反映銅板帶內(nèi)部的應(yīng)力大小,銅板帶內(nèi)部應(yīng)力大小與溫度變化速率的計(jì)算公式為:

+�,其中是應(yīng)力,E是彈性模量����,是熱膨脹系數(shù)����,是溫度變化量,k是熱導(dǎo)率�,是比熱容,是溫度變化率;

步驟3:根據(jù)溫度變化的分析結(jié)果���,繪制銅板帶內(nèi)部應(yīng)力分布圖��,根據(jù)應(yīng)力分布情況�����,調(diào)整加工工藝參數(shù)���。

[0022]進(jìn)一步的���,步驟S2中,使用機(jī)器視覺進(jìn)行裂紋檢測(cè)的具體步驟為:

S21:使用高清相機(jī)對(duì)待軋制銅板帶鑄胚進(jìn)行連續(xù)拍攝�����,并將圖像按照預(yù)設(shè)尺寸分割出銅板帶鑄胚邊緣部分�����,所述銅板帶鑄胚邊緣預(yù)設(shè)尺寸為左右各10mm;

S22:對(duì)圖像進(jìn)行去噪���、增強(qiáng)處理���,使用Canny進(jìn)行特征值提取,并將此區(qū)域標(biāo)記為裂紋區(qū)域;

S23:在裂紋區(qū)域使用輪廓檢測(cè)識(shí)別裂紋的輪廓��,并確定裂紋的起點(diǎn)和終點(diǎn)坐標(biāo)P1(x1�����,y1)和P2(x2�����,y2),根據(jù)起點(diǎn)和終點(diǎn)坐標(biāo)計(jì)算出裂紋的像素寬度����,公式為:;

S24:根據(jù)裂紋的像素寬度計(jì)算出真實(shí)的裂紋寬度,裂紋真實(shí)寬度的計(jì)算公式為:���,其中R為相機(jī)的像素分辨率;

S25:根據(jù)計(jì)算出的裂紋真實(shí)寬度���,控制系統(tǒng)自動(dòng)調(diào)整刀片位置和裁切路徑���,精準(zhǔn)切除包含裂紋區(qū)域�。

[0023]進(jìn)一步的��,步驟S4中�,根據(jù)檢測(cè)到的應(yīng)力大小進(jìn)行軋制速度動(dòng)態(tài)調(diào)整的步驟為:

S41:根據(jù)步驟S4中獲取的銅板帶內(nèi)部應(yīng)力數(shù)值,同時(shí)收集軋制時(shí)的速度�,溫度,軋輥壓力;

S42:清洗數(shù)據(jù)����,剔除異常值和缺失值,并將數(shù)據(jù)進(jìn)行歸一化處理,從處理后的數(shù)據(jù)中提取應(yīng)力變化率這一特征值;

S43:基于邊緣應(yīng)力控制的目標(biāo)����,可以建立如下模型預(yù)測(cè)銅板帶斷帶的風(fēng)險(xiǎn)因子R:,其中為軋制后超薄銅板帶邊緣的應(yīng)力值���,為軋制前銅板帶鑄胚邊緣的應(yīng)力值�,P為軋輥壓力�����,V為當(dāng)前軋制速度�,、����、為常量系數(shù);當(dāng)R大于預(yù)定閾值時(shí),表示銅板帶軋制斷帶風(fēng)險(xiǎn)高���,需降低軋制速度����,使R值減小;當(dāng)R小于預(yù)定閾值時(shí)�,表示銅板帶軋制斷帶風(fēng)險(xiǎn)低,可增加軋制速度達(dá)到最優(yōu)生產(chǎn)速率。

說明書附圖(1)

聲明:

“超薄銅板帶邊緣裂紋消除方法” 該技術(shù)專利(論文)所有權(quán)利歸屬于技術(shù)(論文)所有人���。僅供學(xué)習(xí)研究����,如用于商業(yè)用途�,請(qǐng)聯(lián)系該技術(shù)所有人。

我是此專利(論文)的發(fā)明人(作者)

378

編輯:中冶有色技術(shù)網(wǎng)

來源:江西銅業(yè)集團(tuán)銅板帶有限公司

378

編輯:中冶有色技術(shù)網(wǎng)

來源:江西銅業(yè)集團(tuán)銅板帶有限公司

分享 0

分享 0

舉報(bào) 0

舉報(bào) 0

收藏 0

收藏 0

反對(duì) 0

反對(duì) 0

點(diǎn)贊 0

點(diǎn)贊 0

中冶有色技術(shù)平臺(tái)

中冶有色技術(shù)平臺(tái) 2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年04月11日 ~ 13日

2025年04月11日 ~ 13日  2025年04月27日 ~ 29日

2025年04月27日 ~ 29日