全部

▼

搜索

熱搜:

位置:中冶有色 >

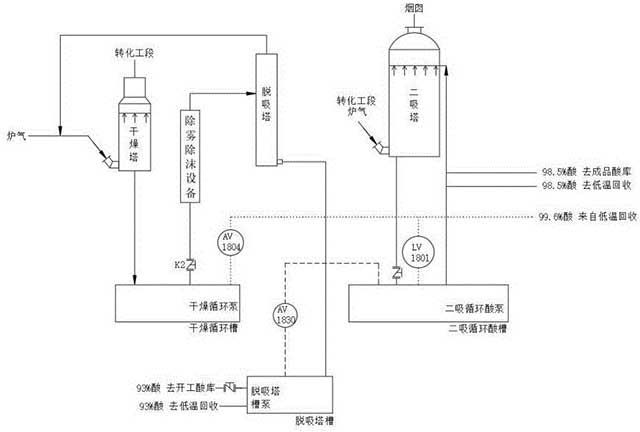

> 銅冶煉轉(zhuǎn)爐煙氣制酸低溫熱回收的干吸水平衡控制方法

170

編輯:中冶有色技術(shù)網(wǎng)

來源:安徽盛特環(huán)境科技有限公司

170

編輯:中冶有色技術(shù)網(wǎng)

來源:安徽盛特環(huán)境科技有限公司

分享 0

分享 0

舉報 0

舉報 0

收藏 0

收藏 0

反對 0

反對 0

點贊 0

點贊 0

中冶有色技術(shù)平臺

中冶有色技術(shù)平臺 2025年03月21日 ~ 23日

2025年03月21日 ~ 23日  2025年03月21日 ~ 23日

2025年03月21日 ~ 23日  2025年03月25日 ~ 27日

2025年03月25日 ~ 27日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日