全部

▼

搜索

熱搜:

位置:中冶有色 >

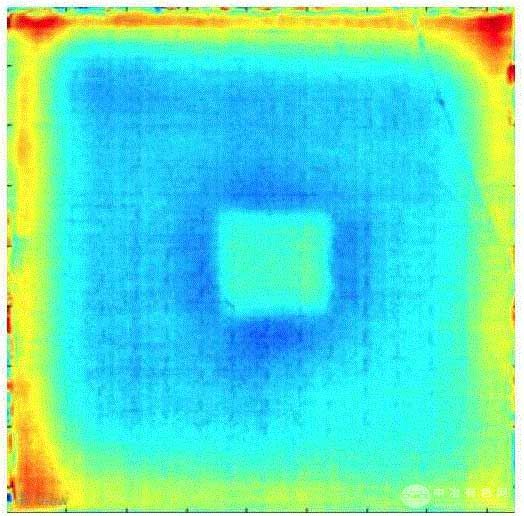

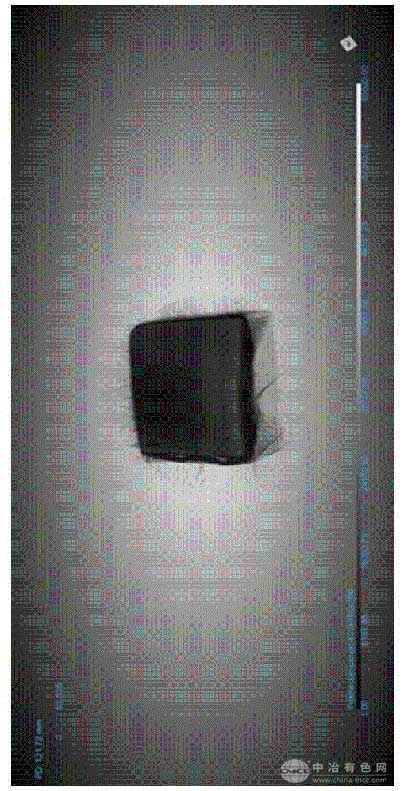

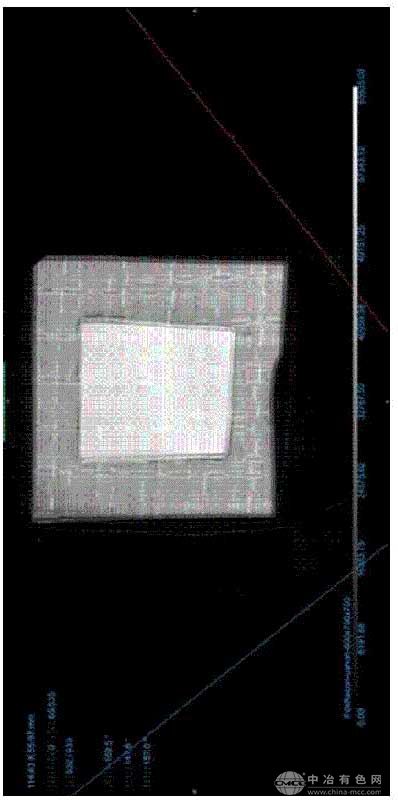

> 碳纖維增強(qiáng)復(fù)合材料結(jié)構(gòu)模擬脫粘缺陷熱阻等效試件及其制備方法

151

編輯:中冶有色技術(shù)網(wǎng)

來源:寧波大學(xué)

151

編輯:中冶有色技術(shù)網(wǎng)

來源:寧波大學(xué)

分享 0

分享 0

舉報(bào) 0

舉報(bào) 0

收藏 0

收藏 0

反對(duì) 0

反對(duì) 0

點(diǎn)贊 0

點(diǎn)贊 0

中冶有色技術(shù)平臺(tái)

中冶有色技術(shù)平臺(tái) 2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年04月11日 ~ 13日

2025年04月11日 ~ 13日  2025年04月24日 ~ 27日

2025年04月24日 ~ 27日  2025年04月27日 ~ 29日

2025年04月27日 ~ 29日