權(quán)利要求

1.一種GH3625高溫合金管材���,其特征在于,其按質(zhì)量百分比的成分為:Mo:8~10%�、Nb:3.25~4.00%��、C:0.003~0.065%���、Cr:20~23%、Fe≤5%、Cu≤0.30%��、Al:0.10~0.25%�����、Ti:0.15~0.35%、Co≤1.0%����、Si≤0.45%�、Mn≤0.45%�����、S≤0.010%�����、P≤0.015%���、B≤0.006%、Mg≤0.10%、W≤0.10%��,其余為Ni和不可避免雜質(zhì)��。

2.根據(jù)權(quán)利要求1所述的一種GH3625高溫合金管材,其特征在于���,所述GH3625高溫合金管材是外圓直徑范圍為19mm~325mm、壁厚范圍為1.5mm~40mm的無縫管;

所述無縫管性能為:抗拉強度Rm≥690MPa,Rp0.2屈服強度≥276MPa��,伸長率≥30%�����,晶粒度≥3.0級���,依據(jù)標準ASTM G28 A法的腐蝕速率<0.9mm/年。

3.一種權(quán)利要求1或2所述的GH3625高溫合金管材的生產(chǎn)工藝�,其特征在于,包括按順序依次進行的以下步驟:

S1��、鑄錠冶煉���,合金材料經(jīng)過真空感應熔煉���、真空澆注電極�����、真空電渣重熔技術(shù)冶煉出鑄錠;

S2�、鑄錠鍛造��,將鑄錠加熱到1170℃~1190℃進行鍛造��,終鍛溫度950℃�����,鍛造成圓柱體棒料,鍛造比為4~10;

S3、棒料固溶處理,將圓柱體棒料回爐加熱到1130℃~1150℃�,用水作為冷卻介質(zhì)實現(xiàn)快速冷卻;棒料入爐時的爐溫為900℃,保溫時間2.0min~5.0min/mm���,以150℃~250℃/h的速度升溫到目標溫度;

S4���、首次坯料加工,對棒料進行鉆內(nèi)孔、車外圓處理,兩端平頭����,得到坯料;在坯料頭部內(nèi)圓處加工開口角度為α的喇叭口;

S5�����、坯料無損探傷����,對S4得到的坯料進行超聲波探傷;

S6、一次擴孔���,將加熱到溫的坯料用立式擴孔機完成一次擴孔;

S7����、再次坯料加工,對一次擴孔后的坯料進行車外圓和拋光,兩端平頭�,在坯料頭部內(nèi)圓處加工角度為α'的喇叭口,尾部外圓處加工角度為β的斜角��,斜角與錠身連接處加工圓角;

S8�����、二次擴孔��,將加熱到溫的坯料用立式擴孔機完成二次擴孔;

S9����、荒管擠壓,將步驟S8二次擴孔后的坯料加熱后用臥式擠壓機擠出荒管;

S10、荒管固溶處理��,用室式爐分階段加熱到溫后進行水冷處理;

S11����、冷軋�,采用皮爾格冷軋機進行二道次~七道次冷軋?zhí)幚?,每道次變形?0%~60%��,送進量2.6~5.6mm/次�,軋制速度30~60次/分鐘,并且控制最后一個道次的冷軋變形量在30%~50%;每道次冷軋后的中間管�����,首先在脫脂槽內(nèi)去除冷軋油�,然后進行中間管的固溶處理����,再轉(zhuǎn)運到混酸酸洗槽內(nèi)酸洗去氧化皮;冷軋階段的中間管的固溶處理工藝是1150℃加熱時間3.0min~6.0min/mm����,用水作為冷卻介質(zhì)實現(xiàn)快速冷卻;

S12�、成品管固溶處理��,內(nèi)徑35mm及以上的冷軋管加熱到溫后水冷處理�,工藝為:960℃~1030℃加熱時間3.0min~8.0min/mm����,在60S內(nèi)用水作為冷卻介質(zhì)實現(xiàn)快速冷卻;內(nèi)徑35mm以下且壁厚5mm以下的冷軋管用保護氣氛光亮爐退火爐進行熱處理�����,工藝為:960℃~1030℃加熱時間3.0min~8.0min/mm�����,保護氣體強對流噴流+水冷套冷卻;

S13���、精整處理���,矯直、檢測、表面處理�、平頭�����、包裝��。

4.根據(jù)權(quán)利要求3所述的一種GH3625高溫合金管材的生產(chǎn)工藝�,其特征在于�,所述S4中�����,頭部內(nèi)圓處加工的喇叭口開口角度α為46°,鉆內(nèi)孔偏差±0.5mm�,車外圓成品外徑偏差±1mm;兩端的端面垂直度≤1mm;內(nèi)外表面修磨和拋光��,去除劃痕、車刀紋缺陷�,表面粗糙度Ra≤1.6μm���,坯料長度偏差±5mm����,內(nèi)外圓的同心度≤1mm��。

5.根據(jù)權(quán)利要求4所述的一種GH3625高溫合金管材的生產(chǎn)工藝����,其特征在于,所述S6中一次擴孔步驟包括:

①電爐爐溫950℃時將坯料入爐��,保溫3.0h~6.0h;轉(zhuǎn)移到電磁感應加熱爐中加熱2遍�����,第一遍加熱功率450KW~550KW����,頻率40~60HZ,溫度到1100℃~1150℃����,均熱1.5~3.5min;第二遍加熱功率600KW~800KW,頻率62~90HZ����,溫度到1155℃~1180℃�����,然后出爐;

②擴前的坯料外徑比擴孔筒內(nèi)徑小8mm~15mm�,將擴孔筒內(nèi)壁預熱到溫度200℃;

③坯料加熱后�,內(nèi)外表面均勻涂抹玻璃粉潤滑劑�����,然后放置到擴孔筒內(nèi)�,再把擴孔頭放置到坯料頭部的喇叭口內(nèi)���,隨后進行擴孔;所述擴孔速度為130mm/s~180mm/s�,擴孔比的范圍1.02~1.28,擴孔后900℃以上入水中冷卻�����。

6.根據(jù)權(quán)利要求5所述的一種GH3625高溫合金管材的生產(chǎn)工藝�����,其特征在于��,所述S7中��,頭部內(nèi)圓處加工喇叭口的開口角度α'為46°����,尾部外圓處加工角度β為35°�,斜角與錠身連接處加工圓角的半徑R為20mm;成品外徑偏差±1mm;兩端的端面垂直度≤1mm;長度偏差±5mm�����,內(nèi)外圓的同心度≤1mm;檢查內(nèi)孔是否有缺陷��,并對缺陷進行清理;清理內(nèi)外表面的裂紋、折疊����、結(jié)疤、深坑缺陷�����,修磨深寬長比大于1:5:10�,且邊角圓滑過渡��,清理后所有表面粗糙度Ra≤1.6μm���。

7.根據(jù)權(quán)利要求6所述的一種GH3625高溫合金管材的生產(chǎn)工藝��,其特征在于,所述S8中二次擴孔步驟包括:

①電爐爐溫950℃時入爐,保溫2.0h~4.0h;轉(zhuǎn)移到電磁感應加熱爐中加熱2遍�����,第一遍加熱功率450KW~550KW���,頻率40~60HZ��,溫度到1100℃~1150℃,均熱1.0~2.5min;第二遍加熱功率600KW~800KW����,頻率65~100HZ,溫度到1160℃~1185℃�,然后出爐;

②擴前的坯料外徑比擴孔筒內(nèi)徑小8mm~15mm,擴孔筒內(nèi)壁預熱到溫度200℃;

③坯料加熱后�,內(nèi)外表面均勻涂抹玻璃粉潤滑劑��,然后放置擴孔筒內(nèi)��,再把擴孔頭放置到坯料上方的喇叭口內(nèi)����,隨后進行擴孔���,所述擴孔速度為150mm/s~200mm/s����,擴孔比的范圍1.05~1.35�。

8.根據(jù)權(quán)利要求7所述的一種GH3625高溫合金管材的生產(chǎn)工藝��,其特征在于�����,所述S9中荒管擠壓的步驟包括:

①坯料完成二次擴孔后,進行調(diào)頭����,然后轉(zhuǎn)移到二次電磁感應加熱爐中�,加熱功率500KW~800KW��,頻率40~70HZ���,加熱到1160℃~1200℃出爐;

②擠壓筒內(nèi)壁加熱到300℃~500℃�����,擠壓模和芯棒表面加熱到250℃~450℃;

③坯料內(nèi)外表面涂抹玻璃粉��,然后轉(zhuǎn)運到擠壓筒內(nèi)�����,擠壓筒內(nèi)徑比坯料外徑大4.5mm~10mm,擠壓模入口處放置玻璃墊;

④將提前準備的尾墊加熱到溫度950℃~1060℃�,放置在坯料尾部�����,尾墊隨坯料一起擠壓;

⑤擠壓機的動力系統(tǒng)使擠壓桿推動坯料向擠出方向移動,坯料前進速度60mm/s~130mm/s,荒管的擠壓比值是2.5~12.5���,坯料金屬通過芯棒和擠壓模組成的孔腔而變成荒管,擠出的荒管在960℃以上入水冷到40℃以下��。

9.根據(jù)權(quán)利要求8所述的一種GH3625高溫合金管材的生產(chǎn)工藝,其特征在于,所述擠壓模采用雙錐模,雙錐模內(nèi)部入口由兩個模角組成��,模角γ為120°��,模角γ'為30°;所述擠壓模定徑帶長度為12mm;模角γ截面和模角γ'截面過渡區(qū)域圓角半徑為15mm�,模角γ'和定徑帶過渡區(qū)域圓角半徑為12mm;

所述尾墊材質(zhì)是碳鋼���,尾墊外徑與坯料外徑相同���,尾墊內(nèi)徑比坯料內(nèi)徑大4mm~5mm�,尾墊長度為100mm����。

10.根據(jù)權(quán)利要求3~9中任意一項所述的一種GH3625高溫合金管材的生產(chǎn)工藝��,其特征在于����,所述S10中荒管固溶處理的工藝為:980℃加熱時間1.5min~2.0min/mm���,以100℃~150℃/h速度升溫到1140℃加熱時間2.5min~5.0min/mm�,在65S內(nèi)轉(zhuǎn)移到水池中用水作為冷卻介質(zhì)實現(xiàn)快速冷卻����。

說明書

技術(shù)領(lǐng)域

[0001]本發(fā)明涉及高溫合金材料加工技術(shù)領(lǐng)域�,具體涉及一種GH3625高溫合金管材及其生產(chǎn)工藝�。

背景技術(shù)

[0002]GH3625是以鉬和鈮為主要強化元素的固溶強化型鎳基變形高溫合金��,又稱為 UNSN06625�、Incone l625����,該合金從低溫到980℃間具有高強度���、高韌性以及優(yōu)良的耐疲勞性能和抗氯離子應力腐蝕能力����,廣泛應用于核工業(yè)�、航空、航天�、石油化工等領(lǐng)域。

[0003]GH3625合金的常見產(chǎn)品之一為無縫管材���,由于GH3625合金的特性,使GH3625合金管材其在熱加工過程中存在變形抗力大、變形溫度區(qū)間窄的情況�,在采用常規(guī)的熱穿孔工藝進行加工時易產(chǎn)生裂紋且鍛造工藝節(jié)奏慢�����、精度差���。目前����,熱擠壓工藝使坯料處于三向壓縮應力狀態(tài)而更有利于提高材料的塑性變形能力��,適合于低塑性合金的熱加工����,因此�����,GH3625合金管材常用的主流生產(chǎn)工藝是:一次擴孔+擠壓荒管+冷軋����。但現(xiàn)有工藝過程存在以下問題:當生產(chǎn)較大口徑管材時��,由于擴孔變形量比較大,在擠壓過程中經(jīng)常出現(xiàn)管材被擴裂的問題;為降低擴孔變形量��,則會在采取在坯料處理時鉆大內(nèi)孔直徑的手段����,這樣又會導致材料的浪費��。

發(fā)明內(nèi)容

[0004]為解決現(xiàn)有技術(shù)中存在的以上不足��,本發(fā)明旨在提供一種GH3625高溫合金管材及其生產(chǎn)工藝��,以解決現(xiàn)有技術(shù)中采用一次大的擴孔比導致擴裂的問題�,避免傳統(tǒng)工藝中坯料鉆大內(nèi)孔直徑導致的材料浪費,并通過優(yōu)化合金成分���、雙錐模擠壓、增加碳鋼尾墊等手段來減少擠壓缺陷����、提高成材質(zhì)量和成材率�����,并同時提供一種使用此工藝制備的GH3625高溫合金管材����。

[0005]為實現(xiàn)上述目的,本發(fā)明所采用的技術(shù)方案如下:

本發(fā)明提供了一種GH3625高溫合金管材��,其按質(zhì)量百分比的成分為:Mo:8~10%��、Nb:3.25~4.00%�、C:0.003~0.065%�、Cr:20~23%、Fe≤5%�����、Cu≤0.30%����、Al:0.10~0.25%��、Ti:0.15~0.35%�����、Co≤1.0%、Si≤0.45%����、Mn≤0.45%、S≤0.010%��、P≤0.015%���、B≤0.006%�、Mg≤0.10%��、W≤0.10%��,其余為Ni和不可避免雜質(zhì)�。

[0006]作為對本發(fā)明的限定,所述GH3625高溫合金管材是外圓直徑范圍為19mm~325mm��、壁厚范圍為1.5mm~40mm的無縫管;

所述無縫管性能為:抗拉強度Rm≥690MPa�,Rp0.2屈服強度≥276MPa,伸長率≥30%��,晶粒度≥3.0級���,依據(jù)標準ASTM G28 A法的腐蝕速率<0.9mm/年����。

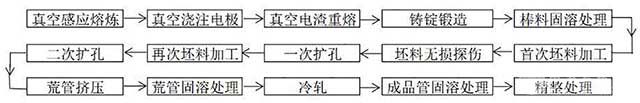

[0007]本發(fā)明還提供了一種GH3625高溫合金管材的生產(chǎn)工藝�����,包括按順序依次進行的以下步驟:

S1�����、鑄錠冶煉�����,合金材料經(jīng)過真空感應熔煉���、真空澆注電極��、真空電渣重熔技術(shù)冶煉出鑄錠;

S2��、鑄錠鍛造���,將鑄錠加熱到1170℃~1190℃進行鍛造,終鍛溫度950℃�,鍛造成圓柱體棒料�,鍛造比為4~10;

S3�、棒料固溶處理,將圓柱體棒料回爐加熱到1130℃~1150℃����,用水作為冷卻介質(zhì)實現(xiàn)快速冷卻;棒料入爐時的爐溫為900℃,保溫時間2.0min~5.0min/mm��,以150℃~250℃/h的速度升溫到目標溫度;

S4��、首次坯料加工��,對棒料進行鉆內(nèi)孔�����、車外圓處理����,兩端平頭,得到坯料;在坯料頭部內(nèi)圓處加工開口角度為α的喇叭口;

S5����、坯料無損探傷,對S4得到的坯料進行超聲波探傷;

S6�、一次擴孔,將加熱到溫的坯料用立式擴孔機完成一次擴孔;

S7��、再次坯料加工�,對一次擴孔后的坯料進行車外圓和拋光,兩端平頭����,在坯料頭部內(nèi)圓處加工角度為α'的喇叭口,尾部外圓處加工角度為β的斜角����,斜角與錠身連接處加工圓角;

S8、二次擴孔����,將加熱到溫的坯料用立式擴孔機完成二次擴孔;

S9、荒管擠壓���,將步驟S8二次擴孔后的坯料加熱后用臥式擠壓機擠出荒管;

S10����、荒管固溶處理���,用室式爐分階段加熱到溫后進行水冷處理;

S11��、冷軋���,采用皮爾格冷軋機進行二道次~七道次冷軋?zhí)幚?���,每道次變形?0%~60%�,送進量2.6~5.6mm/次,軋制速度30~60次/分鐘�,并且控制最后一個道次的冷軋變形量在30%~50%;每道次冷軋后的中間管,首先在脫脂槽內(nèi)去除冷軋油�����,然后進行中間管的固溶處理��,再轉(zhuǎn)運到混酸酸洗槽內(nèi)酸洗去氧化皮;冷軋階段的中間管的固溶處理工藝是1150℃加熱時間3.0min~6.0min/mm���,用水作為冷卻介質(zhì)實現(xiàn)快速冷卻;

S12����、成品管固溶處理����,內(nèi)徑35mm及以上的冷軋管加熱到溫后水冷處理�����,工藝為:960℃~1030℃加熱時間3.0min~8.0min/mm,在60S內(nèi)用水作為冷卻介質(zhì)實現(xiàn)快速冷卻;內(nèi)徑35mm以下且壁厚5mm以下的冷軋管用保護氣氛光亮爐退火爐進行熱處理�����,工藝為:960℃~1030℃加熱時間3.0min~8.0min/mm��,保護氣體強對流噴流+水冷套冷卻;

S13���、精整處理���,矯直、檢測��、表面處理�����、平頭�、包裝�����。

[0008]作為對本發(fā)明的進一步限定:S4中����,頭部內(nèi)圓處加工的喇叭口開口角度α為46°����,鉆內(nèi)孔偏差±0.5mm,車外圓成品外徑偏差±1mm;兩端的端面垂直度≤1mm;內(nèi)外表面修磨和拋光�,去除劃痕、車刀紋缺陷�����,表面粗糙度Ra≤1.6μm����,坯料長度偏差±5mm,內(nèi)外圓的同心度≤1mm����。

[0009]作為對本發(fā)明的進一步限定:S6中一次擴孔步驟包括:

①電爐爐溫950℃時將坯料入爐,保溫3.0h~6.0h;轉(zhuǎn)移到電磁感應加熱爐中加熱2遍��,第一遍加熱功率450KW~550KW,頻率40~60HZ�����,溫度到1100℃~1150℃���,均熱1.5~3.5min;第二遍加熱功率600KW~800KW��,頻率62~90HZ,溫度到1155℃~1180℃����,然后出爐;

②擴前的坯料外徑比擴孔筒內(nèi)徑小8mm~15mm,將擴孔筒內(nèi)壁預熱到溫度200℃;

③坯料加熱后��,內(nèi)外表面均勻涂抹玻璃粉潤滑劑����,然后放置到擴孔筒內(nèi),再把擴孔頭放置到坯料頭部的喇叭口內(nèi)��,隨后進行擴孔;所述擴孔速度為130mm/s~180mm/s��,擴孔比的范圍1.02~1.28�,擴孔后900℃以上入水中冷卻�。

[0010]作為對本發(fā)明的進一步限定:S7中����,頭部內(nèi)圓處加工喇叭口的開口角度α'為46°,尾部外圓處加工角度β為35°��,斜角與錠身連接處加工圓角的半徑R為20mm;成品外徑偏差±1mm;兩端的端面垂直度≤1mm;長度偏差±5mm�����,內(nèi)外圓的同心度≤1mm;檢查內(nèi)孔是否有缺陷��,并對缺陷進行清理;清理內(nèi)外表面的裂紋��、折疊����、結(jié)疤、深坑缺陷��,修磨深寬長比大于1:5:10����,且邊角圓滑過渡,清理后所有表面粗糙度Ra≤1.6μm�。

[0011]作為對本發(fā)明的進一步限定:S8中二次擴孔步驟包括:

①電爐爐溫950℃時入爐����,保溫2.0h~4.0h;轉(zhuǎn)移到電磁感應加熱爐中加熱2遍����,第一遍加熱功率450KW~550KW,頻率40~60HZ�����,溫度到1100℃~1150℃����,均熱1.0~2.5min;第二遍加熱功率600KW~800KW���,頻率65~100HZ����,溫度到1160℃~1185℃����,然后出爐;

②擴前的坯料外徑比擴孔筒內(nèi)徑小8mm~15mm,擴孔筒內(nèi)壁預熱到溫度200℃;

③坯料加熱后�,內(nèi)外表面均勻涂抹玻璃粉潤滑劑�����,然后放置擴孔筒內(nèi)�,再把擴孔頭放置到坯料上方的喇叭口內(nèi)����,隨后進行擴孔,所述擴孔速度為150mm/s~200mm/s����,擴孔比的范圍1.05~1.35。

[0012]作為對本發(fā)明的進一步限定:S9中荒管擠壓的步驟包括:

①坯料完成二次擴孔后�����,進行調(diào)頭�����,然后轉(zhuǎn)移到二次電磁感應加熱爐中�,加熱功率500KW~800KW,頻率40~70HZ����,加熱到1160℃~1200℃出爐;

②擠壓筒內(nèi)壁加熱到300℃~500℃��,擠壓模和芯棒表面加熱到250℃~450℃;

③坯料內(nèi)外表面涂抹玻璃粉��,然后轉(zhuǎn)運到擠壓筒內(nèi)����,擠壓筒內(nèi)徑比坯料外徑大4.5mm~10mm��,擠壓模入口處放置玻璃墊;

④將提前準備的尾墊加熱到溫度950℃~1060℃���,放置在坯料尾部����,尾墊隨坯料一起擠壓;

⑤擠壓機的動力系統(tǒng)使擠壓桿推動坯料向擠出方向移動����,坯料前進速度60mm/s~130mm/s����,荒管的擠壓比值是2.5~12.5,坯料金屬通過芯棒和擠壓模組成的孔腔而變成荒管�,擠出的荒管在960℃以上入水冷到40℃以下。

[0013]作為對本發(fā)明的進一步限定:擠壓模采用雙錐模����,雙錐模內(nèi)部入口由兩個模角組成��,模角γ為120°���,模角γ'為30°;所述擠壓模定徑帶長度為12mm;模角γ截面和模角γ'截面過渡區(qū)域圓角半徑為15mm,模角γ'和定徑帶過渡區(qū)域圓角半徑為12mm;

所述尾墊材質(zhì)是碳鋼����,尾墊外徑與坯料外徑相同,尾墊內(nèi)徑比坯料內(nèi)徑大4mm~5mm�����,尾墊長度為100mm��。

[0014]作為對本發(fā)明的進一步限定:S10中荒管固溶處理的工藝為:980℃加熱時間1.5min~2.0min/mm��,以100℃~150℃/h速度升溫到1140℃加熱時間2.5min~5.0min/mm�,在65S內(nèi)轉(zhuǎn)移到水池中用水作為冷卻介質(zhì)實現(xiàn)快速冷卻。

[0015]由于采用了上述技術(shù)方案����,本發(fā)明與現(xiàn)有技術(shù)相比,所取得的有益效果在于:

(1)本發(fā)明的擴孔工藝采用了二次擴孔,解決了傳統(tǒng)工藝中采用一次大的擴孔比導致擴裂的質(zhì)量問題����,同時避免了坯料鉆較大直徑的內(nèi)孔而導致的材料浪費;

(2)本發(fā)明在荒管擠壓階段的擠壓模采用雙錐模,利于金屬的平穩(wěn)流動����,降低擠壓力,減少擠壓缺陷�,提高荒管質(zhì)量,一定程度上避免了因采用常規(guī)平模擠壓造成金屬變形不穩(wěn)定����、荒管容易在壁厚方向上出現(xiàn)裂紋、分層缺陷等的情況的發(fā)生;

(3)本發(fā)明在荒管擠壓階段的坯料后面增加碳鋼尾墊�����,當荒管擠壓結(jié)束后����,尾部約25mm~50mm的坯料能夠順利擠出,不會導致材料浪費�,提高了成材率����。

[0016]綜上所述���,本發(fā)明適用于生產(chǎn)較大口徑的GH3625合金管材,成品管材的直徑范圍可為19mm~325mm����、壁厚為1.5mm~40mm,且成品的抗拉強度����、屈服強度、伸長率�、晶粒度、腐蝕速率等指標均高于相關(guān)標準中對產(chǎn)品技術(shù)指標的要求�。采用本發(fā)明生產(chǎn)的GH3625高溫合金管材尺寸精度高,提高了材料利用率����,且表面質(zhì)量好,內(nèi)在晶粒均勻���,具備良好的力學和耐腐蝕性能�����。

附圖說明

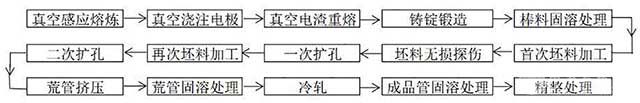

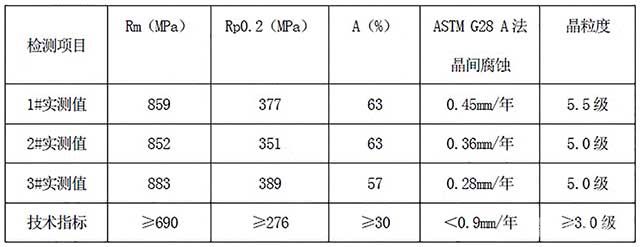

[0017]圖1為本發(fā)明實施例的生產(chǎn)工藝流程圖;

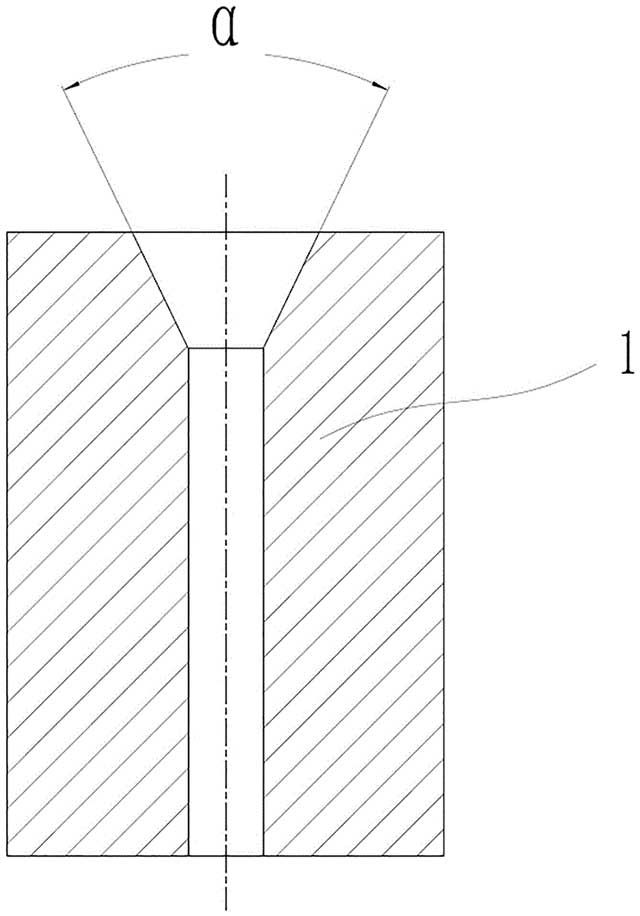

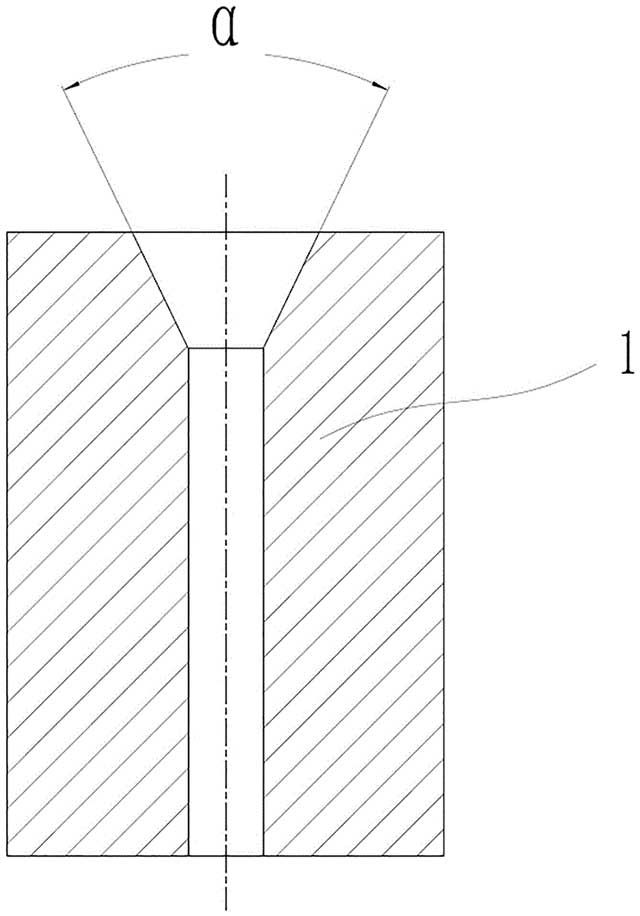

圖2為本發(fā)明實施例S4中首次坯料加工的結(jié)構(gòu)示意圖;

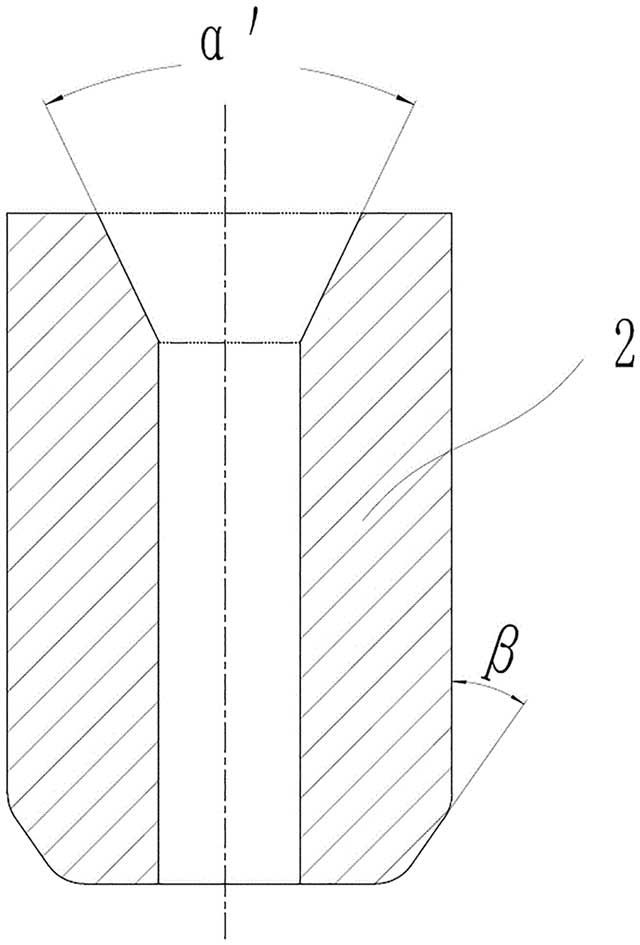

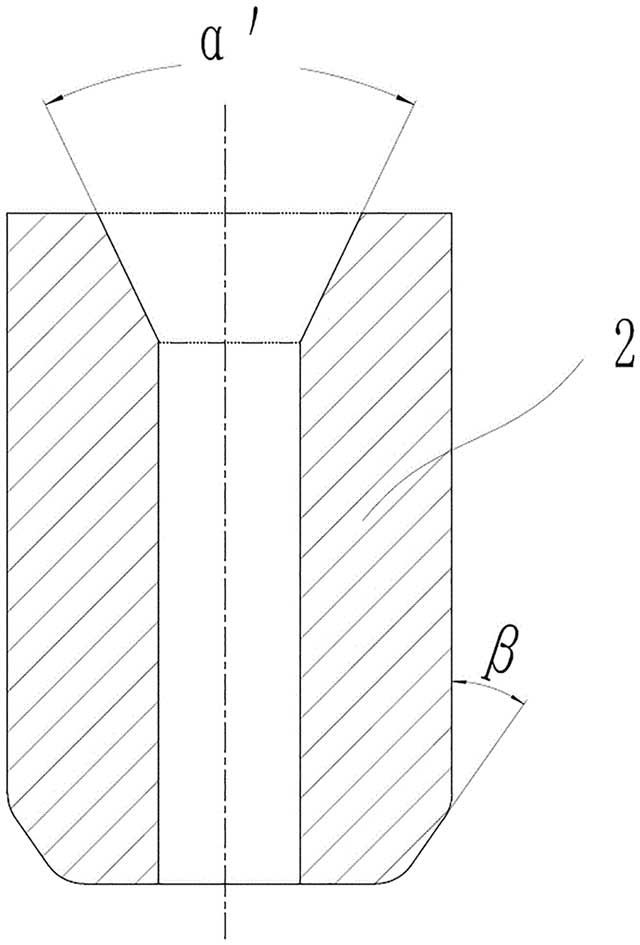

圖3為本發(fā)明實施例S7中再次坯料加工的結(jié)構(gòu)示意圖;

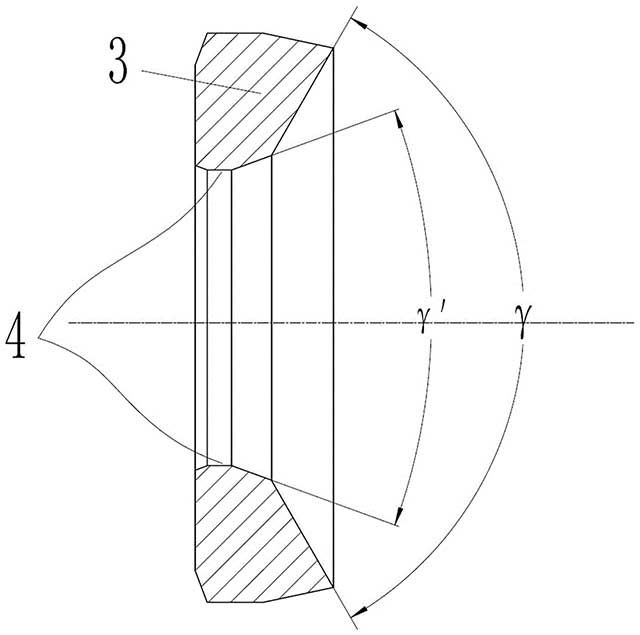

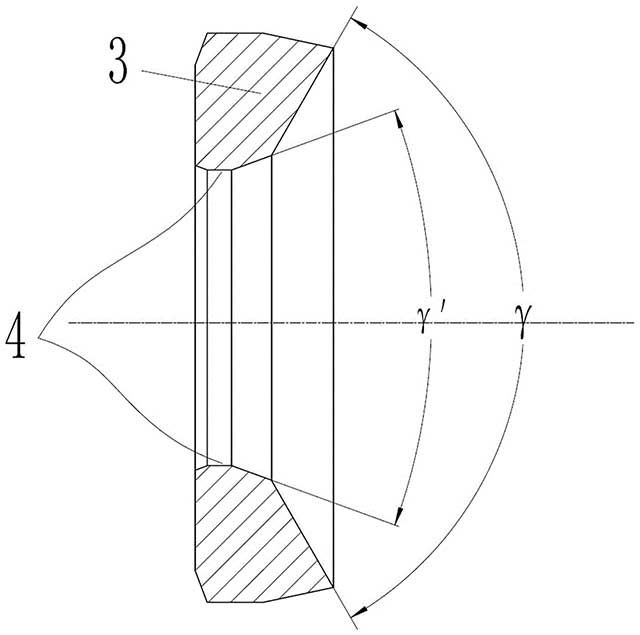

圖4為本發(fā)明實施例S9中雙錐模結(jié)構(gòu)示意圖�。

[0018]圖中:1-首次加工坯料,2-再次加工坯料��,3-雙錐模���,4-定徑帶����。

具體實施方式

[0019]以下結(jié)合附圖對本發(fā)明的優(yōu)選實施例進行說明����。應當理解,此處所描述的優(yōu)選實施例僅用于說明和解釋本發(fā)明����,并不構(gòu)成對本發(fā)明的限制。

[0020]本實施例公開了一種GH3625高溫合金管材��,是外圓直徑范圍為19mm~325mm����、壁厚范圍為1.5mm~40mm的無縫管,其按質(zhì)量百分比的成分為:Mo:8~10%��、Nb:3.25~4.00%、C:0.003~0.065%�、Cr:20~23%�����、Fe≤5%���、Cu≤0.30%���、Al:0.10~0.25%、Ti:0.15~0.35%�����、Co≤1.0%�����、Si≤0.45%�、Mn≤0.45%、S≤0.010%��、P≤0.015%��、B≤0.006%、Mg≤0.10%�����、W≤0.10%�����,其余為Ni和不可避免雜質(zhì)����。

[0021]GH3625高溫合金管材性能為:抗拉強度Rm≥690MPa,Rp0.2屈服強度≥276MPa�����,伸長率≥30%��,晶粒度≥3.0級�����,依據(jù)標準ASTM G28 A法的腐蝕速率<0.9mm/年�。

[0022]本實施例還公開了一種GH3625高溫合金管材的生產(chǎn)工藝,以制備219mm(直徑)×12.7mm(壁厚)的GH3625高溫合金管材成品無縫管為例���,如圖1所示�,該生產(chǎn)工藝流程及具體的生產(chǎn)加工工藝包括以下步驟:

S1、鑄錠冶煉�����,合金材料經(jīng)過真空感應熔煉�、真空澆注電極�����、真空電渣重熔技術(shù)冶煉出鑄錠;其中電渣重熔渣系采用CaF2���、CaO���、Al2O3、SiO2和MgO五元渣系�,含量配比為65:10:15:5:5(%)。

[0023]S2��、鑄錠鍛造��,將S1中得到的鑄錠加熱到1170℃~1190℃進行鍛造�,終鍛溫度950℃�,鍛造成圓柱體棒料�����,鍛造比為4~10����。

[0024]S3、棒料固溶處理��,將S2中鍛后的棒料回爐加熱到1130℃~1150℃���,用水作為冷卻介質(zhì)實現(xiàn)快速冷卻��,實現(xiàn)減少有害析出相的目的���,實現(xiàn)組織均勻性;具體的,棒料入爐時的爐溫為900℃����,保溫時間2.0min~5.0min/mm,以150℃~250℃/h的速度升溫到目標溫度����。

[0025]S4�、首次坯料加工�����,對棒料進行鉆內(nèi)孔�、車外圓處理,得到首次加工坯料1���,如圖2所示,在首次加工坯料1的頭部內(nèi)圓處加工開口角度為α的喇叭口�,α可優(yōu)選為46°;對首次坯料加工的技術(shù)要求包括:鉆內(nèi)孔偏差±0.5mm;車外圓成品外徑偏差±1mm;兩端平頭,端面垂直度≤1mm;內(nèi)外表面修磨和拋光���,去除劃痕�、車刀紋等缺陷���,表面粗糙度Ra≤1.6μm;長度偏差±5mm;內(nèi)外圓的同心度≤1mm���。在本工序不加工斜角。

[0026]本實施例中���,得到的首次加工坯料1的規(guī)格為φ357mm(外徑)/φ65mm(內(nèi)徑)×700mm(長度)�����。

[0027]S5�、坯料無損探傷,在坯料加工完成后�����,按GB/T6402要求進行超聲波探傷����,使其符合質(zhì)量等級3級要求。

[0028]S6�����、一次擴孔��,將加熱到溫的坯料用立式擴孔機完成一次擴孔����,一次擴孔步驟具體包括:

①電阻爐預熱,爐溫950℃時將坯料入爐�����,保溫3.0h~6.0h,本實施保溫時間為2.0h~4.0h;轉(zhuǎn)移到電磁感應加熱爐中加熱2遍�,第一遍加熱功率450KW~550KW,頻率40~60HZ��,溫度到1100℃~1150℃���,均熱1.5~3.5min;第二遍加熱功率600KW~800KW��,頻率62~90HZ��,溫度到1155℃~1180℃�,然后出爐;

②擴前的坯料外徑比擴孔筒內(nèi)徑小8mm~15mm�,將擴孔筒內(nèi)壁預熱到溫度200℃;

③坯料加熱后����,內(nèi)外表面均勻涂抹玻璃粉潤滑劑,然后放置到擴孔筒內(nèi)���,再把擴孔頭放置到坯料頭部的喇叭口內(nèi)��,隨后進行擴孔;所述擴孔速度為130mm/s~180mm/s�����,擴孔比的范圍1.02~1.28;擴孔后900℃以上入水中冷卻���。

[0029]本實施例中�����,具體的�,擴孔筒內(nèi)徑選擇368.5mm����,擴孔頭型號為Φ60/173mm,擴孔比為1.21���,擴孔速度130~180mm/s�。

[0030]S7�、再次坯料加工,對一次擴孔后的坯料進行車外圓和拋光�,得到如圖3所示的再次加工坯料2,在再次加工坯料2的頭部內(nèi)圓處加工角度為α'的喇叭口����,α'可優(yōu)選為為46°;在再次加工坯料2的尾部外圓處加工角度為β的斜角�,β可優(yōu)選為35°�,在斜角與錠身連接處加工圓角,圓角優(yōu)選半徑R為20mm���。檢查內(nèi)孔是否有缺陷�����,并對缺陷進行清理����,內(nèi)孔沒有缺陷不用加工內(nèi)孔���,清理內(nèi)外表面的裂紋�����、折疊����、結(jié)疤、深坑等缺陷�,修磨深寬長比大于1:5:10����,且邊角圓滑過渡;成品外徑偏差±1mm;兩端為平頭����,端面垂直度≤1mm;長度偏差±5mm,內(nèi)外圓的同心度≤1mm;清理后內(nèi)外表面粗糙度Ra≤1.6μm���。

[0031]S8�����、二次擴孔���,將加熱到溫的坯料用立式擴孔機完成二次擴孔,所述擴孔速度為150mm/s~200mm/s���,擴孔比范圍是1.05~1.35;二次擴孔工藝具體包括:

①電爐爐溫950℃時入爐��,保溫2.0h~4.0h;轉(zhuǎn)移到電磁感應加熱爐中加熱2遍�����,第一遍加熱功率450KW~550KW���,頻率40~60HZ����,溫度到1100℃~1150℃����,均熱1.0~2.5min;第二遍加熱功率600KW~800KW,頻率65~100HZ�����,溫度到1160℃~1185℃�,然后出爐;

②擴前的坯料外徑比擴孔筒內(nèi)徑小8mm~15mm,擴孔筒內(nèi)壁預熱到溫度200℃;

③坯料加熱后�����,內(nèi)外表面均勻涂抹玻璃粉潤滑劑�,然后放置擴孔筒內(nèi),再把擴孔頭放置到坯料上方的喇叭口內(nèi)���,隨后進行擴孔����,所述擴孔速度為150mm/s~200mm/s����,擴孔比的范圍1.05~1.35。

[0032]本實施例中�����,具體的��,擴孔筒內(nèi)徑選擇368.5mm���,擴孔頭型號為Φ75~170/228mm�,擴孔比為1.19�����,擴孔速度150~200mm/s�。

[0033]S9、荒管擠壓�,將步驟S8二次擴孔后的坯料加熱后用臥式擠壓機擠出荒管,具體的�����,荒管擠壓工藝包括:

坯料完成二次擴孔后,進行調(diào)頭����,然后轉(zhuǎn)移到二次電磁感應加熱爐中,加熱功率500KW~800KW��,頻率40~70HZ�,加熱到1160℃~1200℃出爐;

②擠壓筒內(nèi)壁加熱到300℃~500℃,擠壓模和芯棒表面加熱到250℃~450℃;

③坯料內(nèi)外表面涂抹玻璃粉����,然后轉(zhuǎn)運到擠壓筒內(nèi),擠壓筒內(nèi)徑比坯料外徑大4.5mm~10mm�,擠壓模入口處放置玻璃墊;

④將提前準備的尾墊加熱到溫度950℃~1060℃,放置在坯料尾部����,尾墊隨坯料一起擠壓;

⑤擠壓機的動力系統(tǒng)使擠壓桿推動坯料向擠出方向移動,坯料前進速度60mm/s~130mm/s�����,荒管的擠壓比值是2.5~12.5�����,坯料金屬通過芯棒和擠壓模組成的孔腔而變成荒管,擠出的荒管在960℃以上入水冷到40℃以下�。

[0034]本實施例中�,具體的,擠壓筒內(nèi)徑為375mm���,擠壓模279.1±0.2mm���,芯棒216.3mm;擠壓比3.01,擠壓速度80~120mm/s����,壓余30mm,擠壓筒預熱溫度為320℃��、擠壓模和芯棒的預熱溫度為260℃�。擠壓完成后可進行質(zhì)量初檢,檢查尺寸及內(nèi)外表面質(zhì)量�,要求外徑范圍:271~275mm,壁厚范圍:28.5~31.5mm����,長度:2500~2700mm,并檢測有無分層缺陷。

[0035]如圖4所示��,在荒管擠壓中��,為增強金屬的平穩(wěn)流動��,降低擠壓力��,減少擠壓缺陷����,提高荒管質(zhì)量,擠壓模采用雙錐模3�,雙錐模3內(nèi)部入口由兩個模角組成,模角γ為120°���,模角γ'為30°;擠壓模的定徑帶4長度為12mm��,此外����,在模角γ截面和模角γ'截面過渡區(qū)域加工半徑為15mm的圓角����,在模角γ'和定徑帶4過渡區(qū)域加工半徑為12mm的圓角�����。

[0036]在荒管擠壓結(jié)束后�����,為了能使坯料尾部約25mm~50mm的坯料能夠順利擠出形成荒管����,不會導致材料浪費���,在坯料尾部設(shè)置了尾墊,尾墊材質(zhì)是碳鋼�����,尾墊外徑與坯料外徑相同�,尾墊內(nèi)徑比坯料內(nèi)徑大4mm~5mm,尾墊長度100mm�����。

[0037]S10��、荒管固溶處理,用室式爐分階段加熱到溫后進行水冷處理;所述固溶處理工藝為:980℃加熱時間1.5min~2.0min/mm�����,以100℃~150℃/h速度升溫到1140℃加熱時間2.5min~5.0min/mm��,在65S內(nèi)轉(zhuǎn)移到水池中用水作為冷卻介質(zhì)實現(xiàn)快速冷卻�����。

[0038]本實施例中�����,具體的���,980℃加熱時間1.5min/mm�,以120℃/h速度升溫到1140℃加熱時間3.0min/mm�。

[0039]S11、冷軋����,采用皮爾格冷軋機進行二道次~七道次冷軋?zhí)幚恚康来巫冃瘟?0%~60%��,送進量2.6~5.6mm/次,軋制速度30~60次/分鐘�,并且控制最后一個道次的冷軋變形量在30%~50%;每道次冷軋后的中間管,首先在脫脂槽內(nèi)去除冷軋油�,然后進行中間管的固溶處理,再轉(zhuǎn)運到混酸酸洗槽內(nèi)酸洗去氧化皮;冷軋階段的中間管的固溶處理工藝是:1150℃加熱時間3.0min~6.0min/mm�,用水作為冷卻介質(zhì)實現(xiàn)快速冷卻。

[0040]本實施例中�,進行二道次冷軋?zhí)幚恚冃芜^程為:荒管φ273mm(直徑)×30mm(壁厚)——冷軋中間品管φ245mm(直徑)×22mm(壁厚)——冷軋成品管φ219mm(直徑)×12.7mm(壁厚);第一道次變形量為32.7%��,第二道次變形量為46.6%���。其中送進量3.6mm/次,軋制速度46次/分鐘��。

[0041]S12��、成品管固溶處理���,為保證管體質(zhì)量��,成品管固溶處理按管體型號選用不同的處理工藝�,內(nèi)徑35mm及以上的冷軋管加熱到溫后水冷處理����,工藝為:960℃~1030℃加熱時間3.0min~8.0min/mm�,在60S內(nèi)用水作為冷卻介質(zhì)實現(xiàn)快速冷卻;內(nèi)徑35mm以下且壁厚5mm以下的冷軋管用保護氣氛光亮爐退火爐進行熱處理�,工藝為:960℃~1030℃加熱時間3.0min~8.0min/mm,保護氣體強對流噴流+水冷套冷卻��。

[0042]本實施例中的成品管固溶處理選用水冷處理�����,工藝為:1010℃加熱時間為3.5min/mm��,在60S內(nèi)用水作為冷卻介質(zhì)實現(xiàn)快速冷卻���。

[0043]S13�����、精整處理��,矯直���、檢測、表面處理��、平頭、包裝��。

[0044]將制備得到的規(guī)格為φ219mm(直徑)×12.7mm(壁厚)的GH3625高溫合金管材成品無縫管進行性能檢測���,任意選取1#~3#進行檢驗����,檢驗數(shù)據(jù)見表1�����。

[0045]表1. GH3625高溫合金成品無縫管性能檢測結(jié)果

[0046]按照本發(fā)明生產(chǎn)工藝所得到的GH3625高溫合金管材成品無縫管�����,其抗拉強度Rm�����、Rp0.2屈服強度�����、伸長率�、晶粒度、標準ASTM G28 A法的腐蝕速率等測試結(jié)果均滿足技術(shù)指標要求值��。

[0047]最后應說明的是:以上的實施例僅用以說明本公開的技術(shù)方案�����,而非對其限制;盡管參照前述各實施例對本公開進行了詳細的說明��,本領(lǐng)域的普通技術(shù)人員應當理解:其依然可以對前述各實施例所記載的技術(shù)方案進行修改���,或者對其中部分或者全部技術(shù)特征進行等同替換;而這些修改或者替換�����,并不使相應技術(shù)方案的本質(zhì)脫離本公開各實施例技術(shù)方案的范圍�����。

說明書附圖(4)

聲明:

“GH3625高溫合金管材及其生產(chǎn)工藝” 該技術(shù)專利(論文)所有權(quán)利歸屬于技術(shù)(論文)所有人����。僅供學習研究�,如用于商業(yè)用途,請聯(lián)系該技術(shù)所有人。

我是此專利(論文)的發(fā)明人(作者)

156

編輯:中冶有色技術(shù)網(wǎng)

來源:邯鄲新興特種管材有限公司

156

編輯:中冶有色技術(shù)網(wǎng)

來源:邯鄲新興特種管材有限公司

分享 0

分享 0

舉報 0

舉報 0

收藏 0

收藏 0

反對 0

反對 0

點贊 0

點贊 0

2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年04月11日 ~ 13日

2025年04月11日 ~ 13日  2025年04月11日 ~ 13日

2025年04月11日 ~ 13日  2025年04月24日 ~ 27日

2025年04月24日 ~ 27日