全部

▼

搜索

熱搜:

位置:中冶有色 >

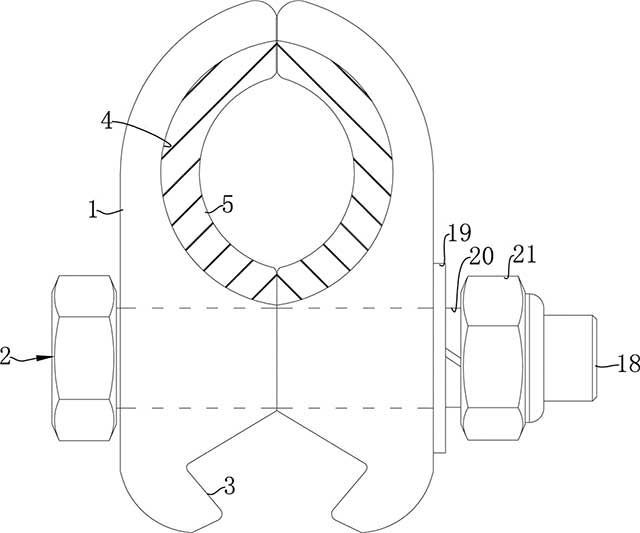

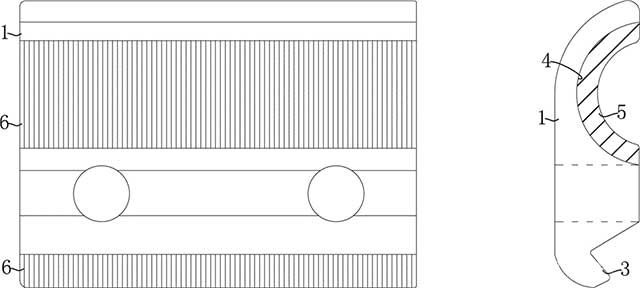

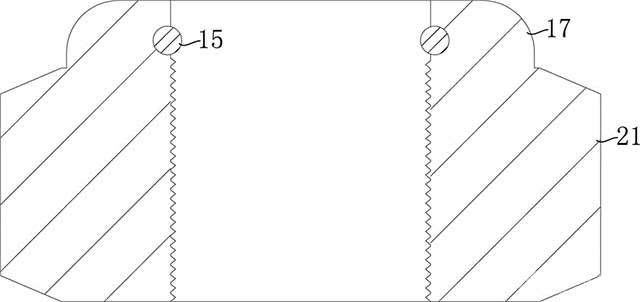

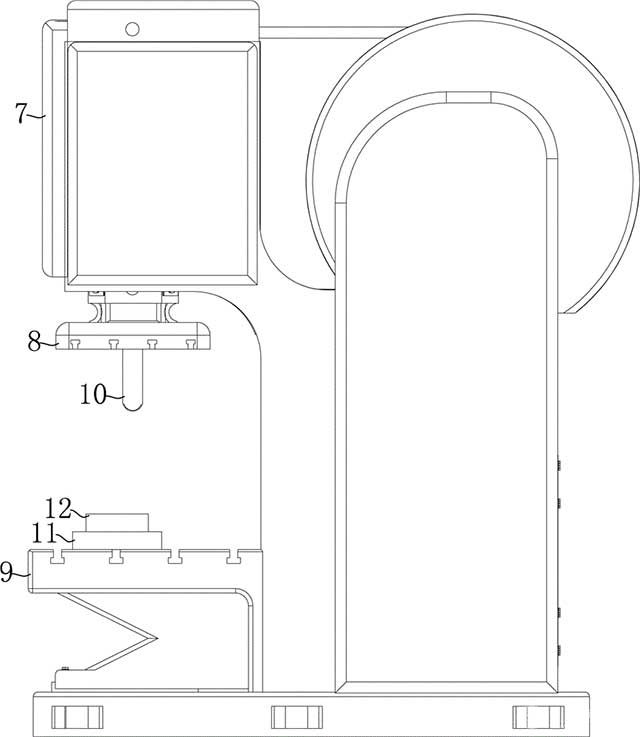

> 高強(qiáng)度耐腐蝕銅鋁焊接工藝、銅鋁并溝線夾及生產(chǎn)設(shè)備

185

編輯:中冶有色技術(shù)網(wǎng)

來源:金錮電氣有限公司

185

編輯:中冶有色技術(shù)網(wǎng)

來源:金錮電氣有限公司

分享 0

分享 0

舉報 0

舉報 0

收藏 0

收藏 0

反對 0

反對 0

點贊 0

點贊 0

2025年03月21日 ~ 23日

2025年03月21日 ~ 23日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年04月11日 ~ 13日

2025年04月11日 ~ 13日  2025年04月25日 ~ 27日

2025年04月25日 ~ 27日  2025年04月27日 ~ 29日

2025年04月27日 ~ 29日