全部

▼

搜索

熱搜:

位置:中冶有色 >

> 超薄四面體非晶碳膜的結(jié)構(gòu)和性能

1070

編輯:中冶有色技術(shù)網(wǎng)

來(lái)源:許世鵬,王華,陳維鉛,李玉宏,李玉軍,汪愛(ài)英

1070

編輯:中冶有色技術(shù)網(wǎng)

來(lái)源:許世鵬,王華,陳維鉛,李玉宏,李玉軍,汪愛(ài)英

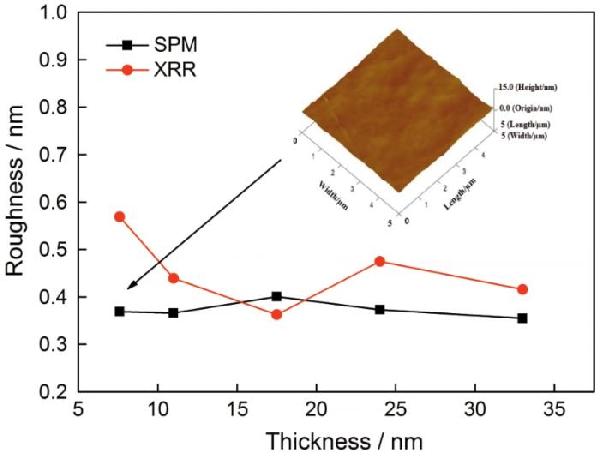

| Sample |

Density /kg·m-3 |

Thickness /nm |

Roughness /nm |

|

|---|---|---|---|---|

| A | Surf layer | 2205 | 2.007 | 0.569 |

| Bulk layer | 3042 | 3.542 | 0.530 | |

| Interface layer | 2349 | 2.552 | 2.662 | |

| B | Surf layer | 2090 | 1.828 | 0.439 |

| Bulk layer | 3070 | 6.547 | 0.656 | |

| Interface layer | 2322 | 2.397 | 2.928 | |

| C | Surf layer | 2025 | 2.232 | 0.363 |

| Bulk layer | 2917 | 12.916 | 0.810 | |

| Interface layer | 2138 | 3.630 | 1.806 | |

| D | Surf layer | 1899 | 2.414 | 0.475 |

| Bulk layer | 2869 | 18.474 | 0.374 | |

| Interface layer | 2211 | 5.137 | 1.219 | |

| E | Surf layer | 2070 | 2.641 | 0.416 |

| Bulk layer | 2841 | 29.965 | 0.599 | |

| Interface layer | 2686 | 2.4000 | 0.904 | |

|

Wavelength /nm |

Glass carbon for sp2 and diamond for sp3 | ||||

|---|---|---|---|---|---|

| 190~1700 | |||||

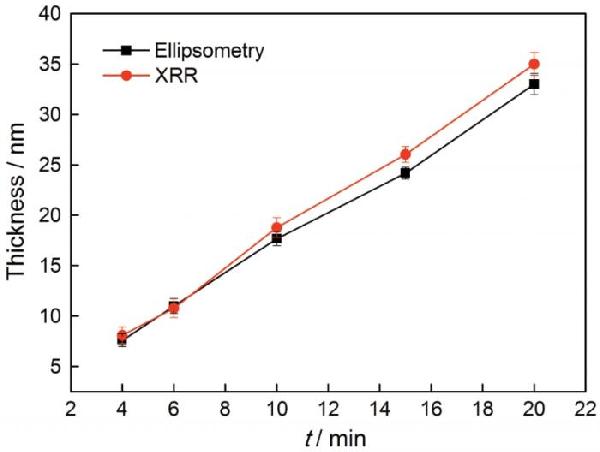

| Time/min | 4 | 6 | 10 | 15 | 20 |

| Thickness/nm | 7.6 | 11.0 | 17.5 | 24.0 | 33.0 |

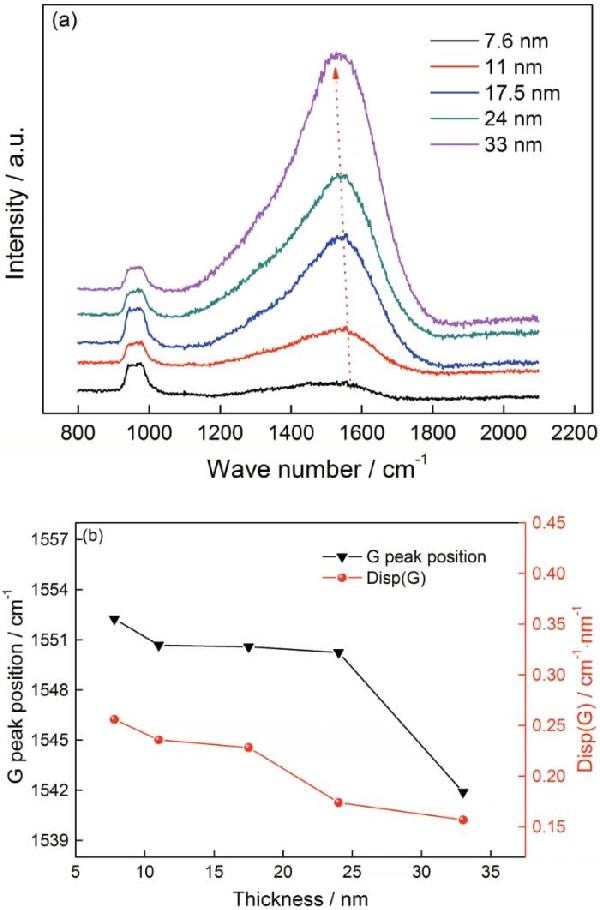

| sp3/sp2 | 4.536 | 1.255 | 0.946 | 0.339 | 0.334 |

| sp3/% | 81.936 | 55.645 | 48.605 | 25.300 | 25.047 |

| MSE | 1.915 | 1.232 | 3.254 | 1.029 | 1.172 |

分享 0

分享 0

舉報(bào) 0

舉報(bào) 0

收藏 0

收藏 0

反對(duì) 0

反對(duì) 0

點(diǎn)贊 0

點(diǎn)贊 0

中冶有色技術(shù)平臺(tái)

中冶有色技術(shù)平臺(tái) 2025年03月25日 ~ 27日

2025年03月25日 ~ 27日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年04月11日 ~ 13日

2025年04月11日 ~ 13日  2025年04月11日 ~ 13日

2025年04月11日 ~ 13日  2025年04月27日 ~ 29日

2025年04月27日 ~ 29日