全部

▼

搜索

熱搜:

位置:中冶有色 >

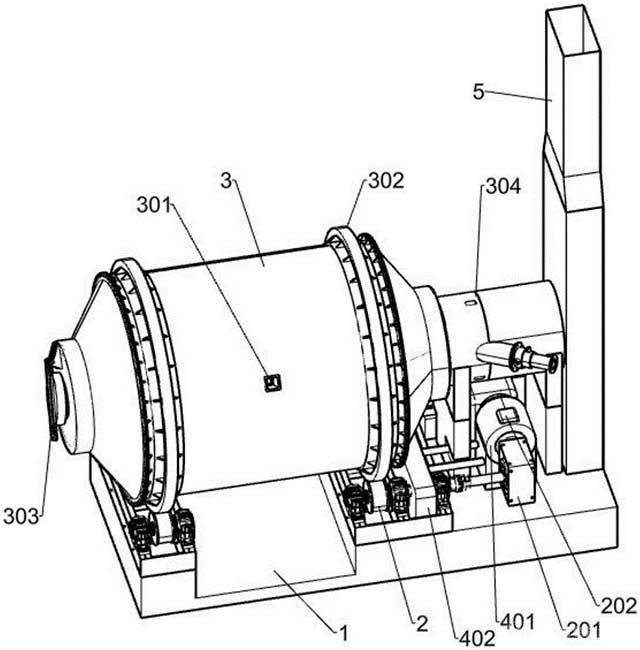

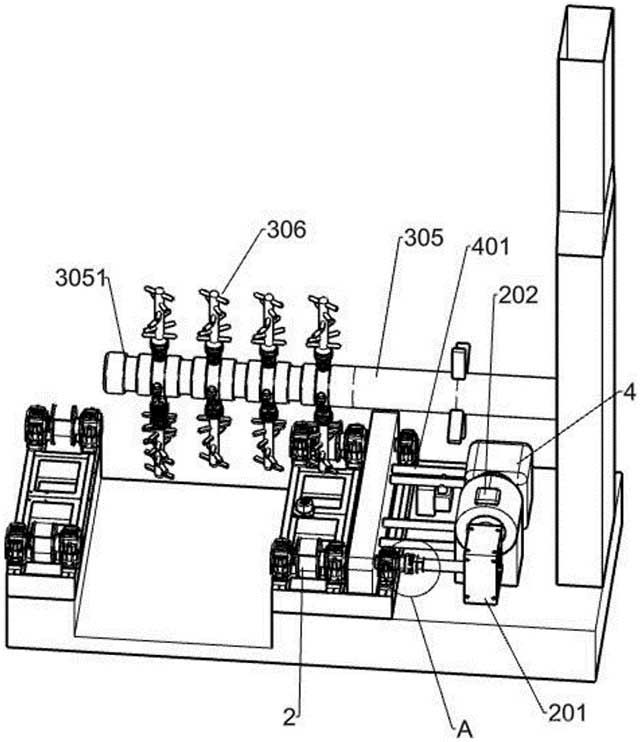

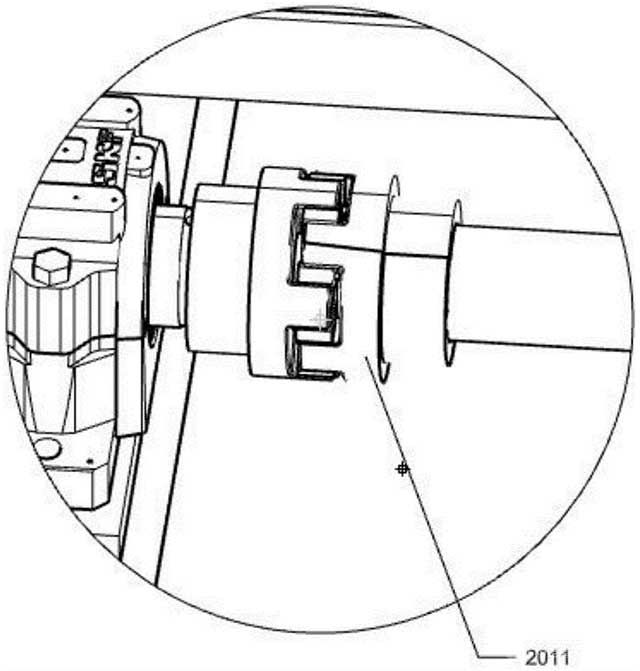

> 用于金屬冶煉的高效多功能機(jī)械攪拌裝置

277

編輯:中冶有色技術(shù)網(wǎng)

來源:浙江遂昌匯金有色金屬有限公司

277

編輯:中冶有色技術(shù)網(wǎng)

來源:浙江遂昌匯金有色金屬有限公司

分享 0

分享 0

舉報(bào) 0

舉報(bào) 0

收藏 0

收藏 0

反對(duì) 0

反對(duì) 0

點(diǎn)贊 0

點(diǎn)贊 0

中冶有色技術(shù)平臺(tái)

中冶有色技術(shù)平臺(tái) 2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年04月11日 ~ 13日

2025年04月11日 ~ 13日  2025年04月24日 ~ 27日

2025年04月24日 ~ 27日