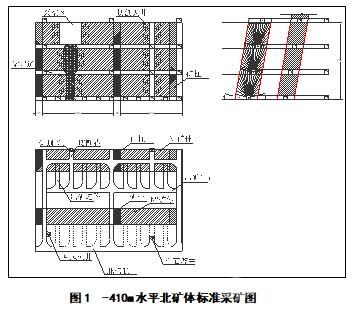

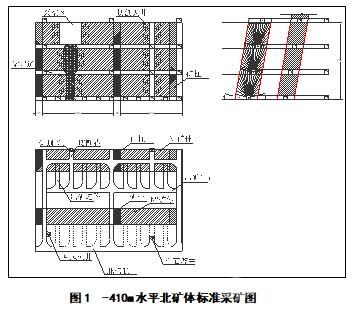

臨沂會(huì)寶嶺鐵礦是一個(gè)日采礦量1.2萬(wàn)t的大型鐵礦���。礦體分為南北兩條礦帶,平行展布�,相向而傾�����,表現(xiàn)為不對(duì)稱向斜構(gòu)造特征�����。礦體呈急傾斜構(gòu)造�,礦帶頂?shù)装鍑鷰r為黑云角閃片巖或黑云變粒巖。北礦體分為N1���、N2兩條礦體�,采用分段空?qǐng)?��、嗣后充填法進(jìn)行開采�。中段高度70m�,劃分為3個(gè)分段�����。礦房沿礦體走向布置�,各分段在礦體下盤開鑿沿脈����,沿脈上每隔60m掘進(jìn)一條穿脈進(jìn)入礦體�����,在礦體中部施工一條鑿巖道。各分段鑿巖道內(nèi)采用Simba H1254型中深孔鑿巖臺(tái)車施工上向扇形中深孔���,孔徑76mm��。分段爆破,中段底部采用4m3鏟運(yùn)機(jī)出礦���。其中-410~-340m水平正在開采��,礦體傾角75°~89°����,礦體厚度15~30m��,大小礦房間隔布置,大礦房長(zhǎng)64m���,小礦房長(zhǎng)44m��,礦房間保留6m永久性礦柱����。礦房開采完畢后���,采用廢石或全尾砂充填��。具體采礦方法見圖1����。

礦山采用粉狀銨油炸藥爆破�,利用BQF-100裝藥器進(jìn)行連續(xù)裝藥����。

圖1 -410m水平北礦體標(biāo)準(zhǔn)采礦圖

2 大塊造成的影響

各分段中深孔爆破后,集中在中段底部出礦��。出礦由4m3鏟運(yùn)機(jī)將礦石從采場(chǎng)內(nèi)倒運(yùn)至礦石溜井內(nèi)卸載�����。礦房?jī)?nèi)大塊對(duì)生產(chǎn)造成的影響如下:

(1)鏟運(yùn)機(jī)將采場(chǎng)內(nèi)的大塊鏟運(yùn)至指定大塊堆放地點(diǎn),或?qū)⒌V石倒往溜井后�����,將溜井上口的大塊鏟運(yùn)至指定地點(diǎn)��。大塊的倒運(yùn)過(guò)程占用了大量出礦能力。

(2)對(duì)大塊進(jìn)行集中爆破破碎��,每次破碎必須進(jìn)行爆破警戒、起爆和爆后通風(fēng)���。整個(gè)爆破過(guò)程費(fèi)時(shí)至少一個(gè)小時(shí)�����,在此期間臨近礦房不能進(jìn)行出礦作業(yè)。

(3)二次破碎的火工品消耗巨大����,經(jīng)濟(jì)成本較高。

(4)部分大塊塊度過(guò)大,鏟運(yùn)機(jī)無(wú)法倒運(yùn)����,只能在出礦口上直接爆破��。爆破過(guò)程必須停止該礦房鏟運(yùn)機(jī)出礦����。

(5)部分大塊懸于出礦口上口���,只能采用竹竿挑裝炸藥進(jìn)行爆破���。爆破效率低下��,而且危險(xiǎn)性很大�����。

3 大塊產(chǎn)生的原因

經(jīng)過(guò)對(duì)現(xiàn)場(chǎng)地質(zhì)條件��、中深孔設(shè)計(jì)和施工�、爆破裝藥��、現(xiàn)場(chǎng)出礦組織進(jìn)行調(diào)查分析,認(rèn)為產(chǎn)生大塊的原因有以下幾個(gè)方面:

3.1 不良地質(zhì)條件

不良地質(zhì)條件包括節(jié)理和斷層。節(jié)理和斷層構(gòu)成了巖體的不連續(xù)面���,破壞了巖體的連續(xù)性�����。不連續(xù)面導(dǎo)致的大塊分為爆破大塊和垮落大塊。

巖體內(nèi)爆破是爆炸應(yīng)力波和爆生氣體膨脹壓力共同作用進(jìn)行巖體破碎。爆破時(shí),由于不連續(xù)面的存在,爆炸能沿不連續(xù)面溢出或應(yīng)力波被不連續(xù)面衰減,導(dǎo)致爆破應(yīng)力波不足以破碎巖體,大部分礦巖只能在爆生氣體壓力的作用下��,沿巖體自身的不連續(xù)面分離����,形成自然塊度�����,導(dǎo)致爆破大塊的產(chǎn)生[1]�����。

分段空?qǐng)龇ú傻V,在礦房充填前����,礦體上下盤和頂板均暴露在采空區(qū)內(nèi)。由于不連續(xù)面的存在,導(dǎo)致臨空面圍巖不穩(wěn)��,受自重和爆破擾動(dòng)的影響��,往往按自然塊度垮落下來(lái)���。此部分大塊塊度往往較大���,而且以廢石為主�����。

3.2 中深孔設(shè)計(jì)參數(shù)不盡合理

原設(shè)計(jì)參數(shù)中深孔排距1.8~2m���,孔底距2m,炮孔密集系數(shù)1~1.1�,偏低���,是導(dǎo)致大塊率偏高的一個(gè)因素�。

3.3 中深孔施工偏離設(shè)計(jì)

中深孔施工與設(shè)計(jì)不符���,是導(dǎo)致大塊產(chǎn)生的重要原因�。中深孔施工偏離設(shè)計(jì)主要有兩方面的原因:

(1)中深孔臺(tái)車操作人員的失誤�。施工過(guò)程中往往會(huì)出現(xiàn)排線未對(duì)正、角度���、深度��、仰俯角不符合設(shè)計(jì)���。

(2)炮眼偏斜率難以控制��。受巖石軟硬不均和層理發(fā)育的影響��,中深孔在鉆進(jìn)過(guò)程中往往向巖石較軟的方向偏移��,偏離了設(shè)計(jì)直線。尤其會(huì)寶嶺鐵礦分段高度18~25m�,部分中深孔長(zhǎng)度超過(guò)30m���,中深孔施工至孔底時(shí),往往偏差很大,甚至出現(xiàn)第二排中深孔偏斜到第一排中深孔排面的情況���。

3.4 中深孔爆破設(shè)計(jì)和裝藥質(zhì)量不佳

中深孔爆破設(shè)計(jì)和裝藥質(zhì)量不佳,均會(huì)導(dǎo)致炸藥在礦巖內(nèi)不能均勻分布���。局部地區(qū)裝藥過(guò)少��,導(dǎo)致爆破能不足���,容易產(chǎn)生大塊。

3.5 中深孔被破壞

施工完畢的中深孔�,在爆破時(shí)往往發(fā)現(xiàn)炮孔被破壞。破壞的情況有如下幾種:

(1)中深孔施工在破碎帶中的���,往往發(fā)生碎石堵孔���。在裝藥時(shí)經(jīng)常發(fā)現(xiàn)有碎石堵在炮孔中部。

(2)中深孔爆破后�����,爆破臺(tái)階上部容易發(fā)生滑塌,滑塌時(shí)下一排的中深孔孔底遭到破壞���。

(3)由于中深孔偏斜率較大����,個(gè)別時(shí)候兩排中深孔出現(xiàn)交錯(cuò)在一起的情況��。發(fā)生這種情況時(shí)��,爆破第一排中深孔時(shí)往往破壞第二排中深孔���。

(4)爆破時(shí)孔口裝藥量過(guò)大��,導(dǎo)致眉線被破壞��,下一班爆破的孔口受到破壞��。

3.6 第一排爆破前臨空

爆破時(shí)����,第一排炮孔因?yàn)槊媾R臨空面����,前部無(wú)阻擋�����,爆破后的巖塊向前運(yùn)動(dòng),失去了擠壓和碰撞作用�����。爆炸能用于推動(dòng)巖塊向前運(yùn)動(dòng)��,而未用于破碎巖石[2]����。

3.7 出礦組織不合理

礦房底部共6個(gè)出礦口——鑿巖道兩端及4條進(jìn)路。出礦過(guò)程中��,應(yīng)做到各口均勻出礦�。但在生產(chǎn)實(shí)際中,經(jīng)常出現(xiàn)某一出礦口被大塊堵死后����,不及時(shí)進(jìn)行清理,導(dǎo)致該出礦口長(zhǎng)時(shí)間不進(jìn)行出礦作業(yè)�����。礦房?jī)?nèi)散體礦石經(jīng)擠壓、震動(dòng)后�����,形成更多大塊����。

4 降低礦房大塊率的措施

針對(duì)以上問(wèn)題,為降低會(huì)寶嶺鐵礦-410m水平北礦體礦房大塊率�,結(jié)合礦山現(xiàn)有技術(shù)力量、設(shè)備力量和人力�,確立了以下措施降低礦房大塊率。

4.1 優(yōu)化炮孔參數(shù)

采用小排距�����、大孔底距爆破����,以改善爆破效果,是現(xiàn)在比較通用的降低爆破大塊率的方法[3]�����。

但是,如果排距過(guò)小���,導(dǎo)致爆破時(shí)中深孔距離采空區(qū)過(guò)近���。礦房?jī)?nèi)的礦堆流淌下來(lái),很容易掩埋部分中深孔��。經(jīng)現(xiàn)場(chǎng)對(duì)礦堆形狀和中深孔高度進(jìn)行分析�,確定排距調(diào)整為1.6m�,降低了排距,但不容易發(fā)生埋孔���。

根據(jù)保持孔網(wǎng)面積S=a×w(孔底距×最小抵抗線)不變的原則�����,計(jì)算新的孔底距應(yīng)為1.8×2/1.6≈2.2m[4]���。為改善爆破效果,決定采用交錯(cuò)布孔[2]����,孔底距確定為1.9m和2.3m間隔布置��。兩排同時(shí)爆破時(shí)���,孔底距2.3m的中深孔布置在臨近空區(qū)的前一排,孔底距1.9m的中深孔布置在后一排��。

4.2 減少單排爆破

每班爆破均可能對(duì)下一排中深孔造成程度不一的破壞����。而且每班爆破第一排因?yàn)榕R空,爆破時(shí)容易產(chǎn)生大塊�。

因此為降低這種影響,必須減少爆破的班次�����,即每班爆破多排中深孔�����。因此盡量避免單排爆破���,每次爆破2~3排���。

此外���,為加強(qiáng)爆破破巖效果,在總裝藥量不超過(guò)允許值的情況下����,盡可能安排空區(qū)兩側(cè)中深孔同時(shí)爆破,每側(cè)爆破2~3排��。爆破礦巖在空中互相碰撞�����,加強(qiáng)了破碎效果��。

4.3 加強(qiáng)中深孔質(zhì)量管理

中深孔臺(tái)車操作人員的施工水平是影響中深孔質(zhì)量的重要因素����。為改善中深孔施工質(zhì)量���,出臺(tái)相應(yīng)的質(zhì)量管理辦法并貫徹實(shí)施��,對(duì)中深孔質(zhì)量進(jìn)行跟蹤管控�。

施工前���,為中深孔臺(tái)車在巷道兩幫和頂板標(biāo)定排面�,通過(guò)三點(diǎn)定向,確定中深孔排面準(zhǔn)確����。開鉆前,必須測(cè)量中深孔角度和仰俯角���,角度合格方可施工���。施工時(shí),必須嚴(yán)格控制鉆進(jìn)深度��。定期對(duì)中深孔質(zhì)量進(jìn)行檢查�����,根據(jù)不同的合格率對(duì)中深孔臺(tái)車司機(jī)進(jìn)行階梯式考核��。

通過(guò)推行標(biāo)準(zhǔn)化作業(yè)�,及時(shí)跟蹤考核,經(jīng)過(guò)長(zhǎng)時(shí)間的努力����,現(xiàn)將中深孔質(zhì)量合格率控制在90%以上�����。

此外����,中深孔臺(tái)車施工過(guò)程中發(fā)生有透孔��、遇破碎帶無(wú)法施工等異常情況�,由臺(tái)車司機(jī)記錄在操作記錄單上。每周技術(shù)室指定專人對(duì)臺(tái)車施工中發(fā)現(xiàn)的問(wèn)題進(jìn)行匯總并報(bào)至中深孔設(shè)計(jì)人處�。中深孔設(shè)計(jì)人根據(jù)收到的異常情況表分析原因和影響,必要時(shí)調(diào)整中深孔設(shè)計(jì)或者在特殊部位進(jìn)行補(bǔ)孔����。

4.4 優(yōu)化爆破裝藥設(shè)計(jì)

為了優(yōu)化爆破裝藥設(shè)計(jì)�����,每排中深孔爆破前���,均由爆破設(shè)計(jì)人員在中深孔圖紙上詳細(xì)繪制出每孔裝藥情況(裝藥部分中深孔加粗顯示)����。裝藥系數(shù)控制在65%左右,要求裝藥長(zhǎng)短搭配��,炸藥在排面內(nèi)盡可能均勻分布��。

爆破設(shè)計(jì)完畢后��,將繪有裝藥長(zhǎng)度的中深孔圖紙附在爆破設(shè)計(jì)單后一并交給中深孔爆破班組�����,由爆破班組實(shí)施爆破����。

4.5 加強(qiáng)中深孔爆破管理

中深孔爆破前,要求爆破班組對(duì)擬爆破的中深孔進(jìn)行驗(yàn)孔�。驗(yàn)孔發(fā)現(xiàn)有堵孔時(shí),必須開高壓風(fēng)進(jìn)行通孔�。對(duì)于存在炮孔無(wú)法通開,或者炮孔被破壞等情況�����,必須停止裝藥�,匯報(bào)至技術(shù)室�。由技術(shù)室根據(jù)現(xiàn)場(chǎng)情況對(duì)照中深孔圖紙��,決定是繼續(xù)爆破還是暫停爆破�����,對(duì)炮孔進(jìn)行處理���。

技術(shù)人員不定期對(duì)中深孔爆破裝藥�����、連線�、起爆過(guò)程進(jìn)行檢查����,確保按照技術(shù)室的設(shè)計(jì)進(jìn)行裝藥爆破。

4.6 加強(qiáng)出礦組織管理

(1)為避免松散礦石在礦房?jī)?nèi)經(jīng)震動(dòng)��、擠壓再次形成大塊��,規(guī)定生產(chǎn)工區(qū)必須隨時(shí)對(duì)封堵各出礦口的大塊進(jìn)行清理����,確保各出礦口均勻出礦,保持各出礦口礦石的流動(dòng)性�����。技術(shù)人員隨時(shí)巡查現(xiàn)場(chǎng)發(fā)現(xiàn)有大塊封堵出礦口的情況及時(shí)下達(dá)整改單�����,責(zé)令進(jìn)行清理��。

(2)礦房回采后期�,由于采空區(qū)暴露時(shí)間較長(zhǎng),往往發(fā)生大量圍巖垮塌���,不僅大塊率上升���,而且還增加了礦房的排矸量。因此����,為減少圍巖垮塌,必須加快礦房回收進(jìn)度���。通過(guò)控制同時(shí)開采的礦房數(shù)不超過(guò)3個(gè)����,將出礦能力集中,加快單個(gè)礦房的回收速度�����。將礦房的平均回收時(shí)間由7~8個(gè)月減少至4~5個(gè)月���。

4.7 對(duì)大塊進(jìn)行打眼爆破

為生產(chǎn)便利���,礦房?jī)?nèi)的大塊往往集中在臨近礦房巷道內(nèi)進(jìn)行堆放。由此導(dǎo)致二次爆破會(huì)對(duì)礦房產(chǎn)生擾動(dòng)����。對(duì)大塊進(jìn)行打眼爆破,減少裝藥量�,不僅降低了火工品消耗,而且減少了爆破擾動(dòng)��,減少因二次爆破導(dǎo)致的礦房圍巖垮塌����。

5 應(yīng)用效果

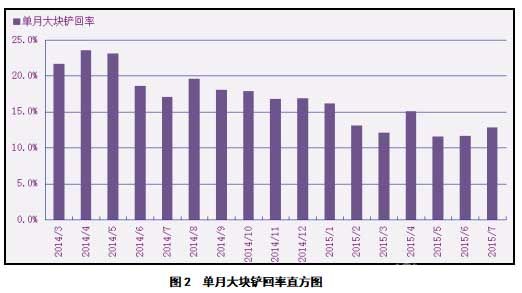

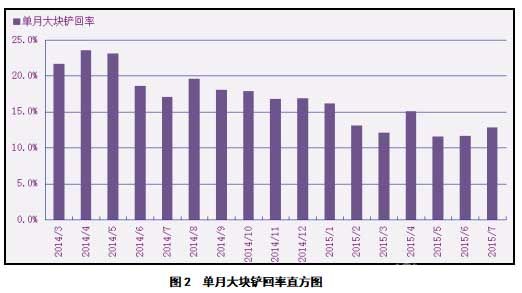

出礦過(guò)程中,鏟運(yùn)機(jī)將礦房?jī)?nèi)礦石倒入溜井后����,塊度大于格篩網(wǎng)格的礦巖無(wú)法溜下而存留在溜井上口。溜井上口的大塊積攢到一定量時(shí)��,再由鏟運(yùn)機(jī)集中鏟運(yùn)至指定區(qū)域���。將每月大塊鏟回的斗數(shù)與總出礦斗數(shù)的比值稱為大塊鏟回率�。

因?yàn)榈V房?jī)?nèi)實(shí)際大塊率測(cè)量較為困難�,而隨著礦房大塊率的上升,從溜井上口鏟回的大塊比率也上升��。因此可以采用單月大塊鏟回率的升降體現(xiàn)大塊率的變化����。

自采取上述措施后,效果慢慢顯現(xiàn)���,單月大塊鏟回率逐步下降����,由2014年初20%以上降低到11%~13%���,如圖2所示��。表明大塊率得到了顯著的下降�����。

圖2 單月大塊鏟回率直方圖

6 結(jié)語(yǔ)

生產(chǎn)的實(shí)踐表明��,文中提出的降低礦房大塊率的措施是行之有效的�,符合礦山實(shí)際,取得了良好的效果���。但是對(duì)于進(jìn)一步降低礦房大塊率����,還有進(jìn)一步研究的需要���。從技術(shù)和施工兩個(gè)方面���,系統(tǒng)的分析和總結(jié),以將礦房大塊率降到最低���,提高礦房出礦效率�。

參考文獻(xiàn)

[1]. 袁德海,鄧守鋒.改善巖體深孔爆破大塊率的實(shí)踐[J].煤炭科技�����,2011�,2:37-40.

[2]. 林大澤.降低地下礦深孔爆破落礦大塊率的技術(shù)措施[J].中國(guó)安全科學(xué)學(xué)報(bào)���,2007���,17(1):86-90.

[3]. 陳壽如,陳能革���,邢東升.堅(jiān)硬礦巖臺(tái)階深孔爆破降低大塊率的綜合措施[J].有色金屬(礦山部分)����,2002���,54(2):34-36.

[4]. 姜東泉.降低中深孔落礦大塊率的探討[J].中國(guó)礦山工程����,2005�,34(5):17-19.

聲明:

“分段空?qǐng)龇ń档偷V房大塊率的措施” 該技術(shù)專利(論文)所有權(quán)利歸屬于技術(shù)(論文)所有人。僅供學(xué)習(xí)研究,如用于商業(yè)用途�,請(qǐng)聯(lián)系該技術(shù)所有人。

我是此專利(論文)的發(fā)明人(作者)

1396

編輯:中冶有色技術(shù)網(wǎng)

來(lái)源:金誠(chéng)信礦業(yè)管理股份有限公司

1396

編輯:中冶有色技術(shù)網(wǎng)

來(lái)源:金誠(chéng)信礦業(yè)管理股份有限公司

分享 0

分享 0

舉報(bào) 0

舉報(bào) 0

收藏 0

收藏 0

反對(duì) 0

反對(duì) 0

點(diǎn)贊 0

點(diǎn)贊 0

中冶有色技術(shù)平臺(tái)

中冶有色技術(shù)平臺(tái) 2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月29日 ~ 31日

2025年03月29日 ~ 31日  2025年04月11日 ~ 13日

2025年04月11日 ~ 13日  2025年04月11日 ~ 13日

2025年04月11日 ~ 13日