全部

▼

搜索

熱搜:

位置:中冶有色 >

> Mg-13Gd-1Zn合金的組織與力學性能

324

編輯:中冶有色技術(shù)網(wǎng)

來源:甄睿,吳震,許恒源,談淑詠

324

編輯:中冶有色技術(shù)網(wǎng)

來源:甄睿,吳震,許恒源,談淑詠

| State | UST/MPa | YST/MPa | Elongation/% |

|---|---|---|---|

| As-cast | 175 | 142 | 2.40 |

| As-extruded | 340 | 143 | 10.3 |

| T5 | 397 | 197 | 2.56 |

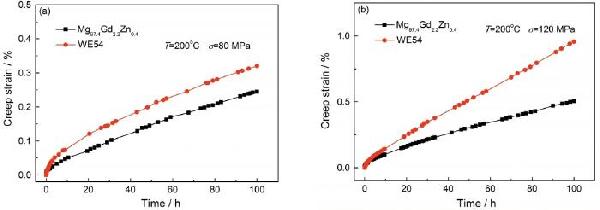

| Alloy | T/℃ | σ/MPa | ε/s-1×10-9 |

100 h εt /% |

tf /h |

|---|---|---|---|---|---|

| Mg-13Gd-1Zn | 200 | 80 | 5.36 | 0.24 | >100 |

| 120 | 11.6 | 0.51 | >100 | ||

| WE54 | 200 | 80 | 6.58 | 0.32 | >100 |

| 120 | 24.5 | 0.96 | >100 |

分享 0

分享 0

舉報 0

舉報 0

收藏 0

收藏 0

反對 0

反對 0

點贊 0

點贊 0

中冶有色技術(shù)平臺

中冶有色技術(shù)平臺 2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年04月24日 ~ 27日

2025年04月24日 ~ 27日