全部

▼

搜索

熱搜:

位置:中冶有色 >

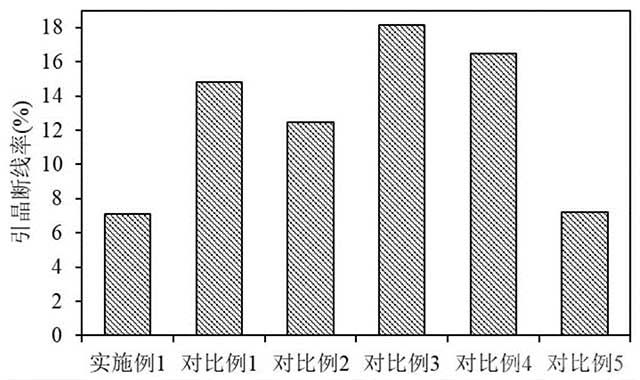

> 高電阻均勻性的N型單晶硅棒的制備方法

441

編輯:中冶有色技術(shù)網(wǎng)

來源:內(nèi)蒙古昌瑞半導(dǎo)體材料有限公司

441

編輯:中冶有色技術(shù)網(wǎng)

來源:內(nèi)蒙古昌瑞半導(dǎo)體材料有限公司

分享 0

分享 0

舉報(bào) 0

舉報(bào) 0

收藏 0

收藏 0

反對 0

反對 0

點(diǎn)贊 0

點(diǎn)贊 0

中冶有色技術(shù)平臺

中冶有色技術(shù)平臺 2025年03月25日 ~ 27日

2025年03月25日 ~ 27日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年04月24日 ~ 27日

2025年04月24日 ~ 27日  2025年04月27日 ~ 29日

2025年04月27日 ~ 29日