全部

▼

搜索

熱搜:

位置:中冶有色 >

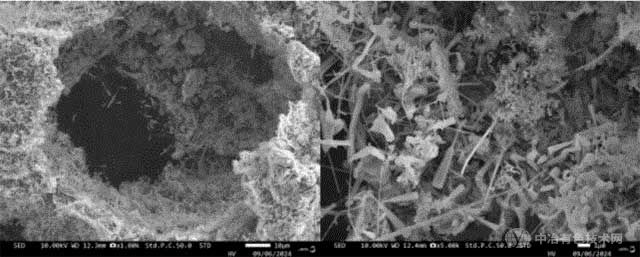

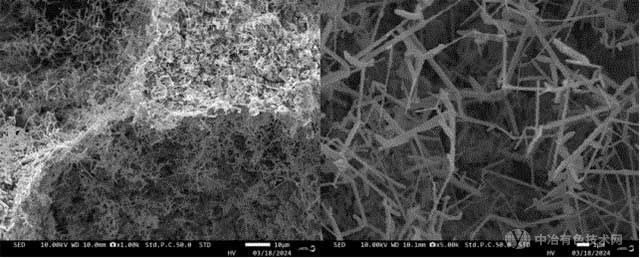

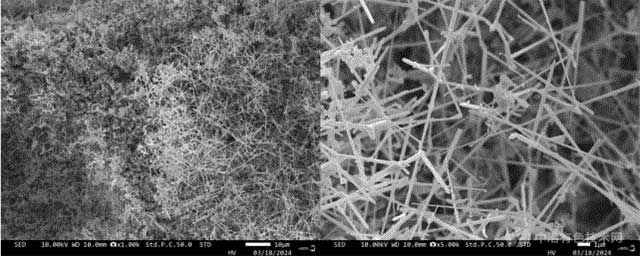

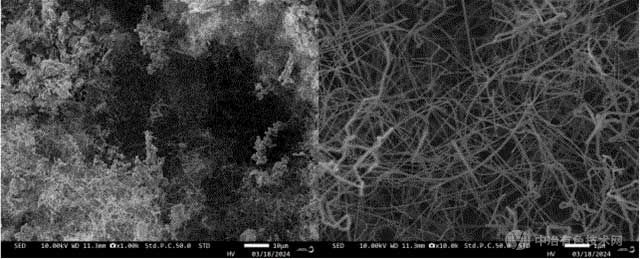

> 多孔前驅(qū)體微波合成碳化硅晶須的方法

228

編輯:中冶有色技術(shù)網(wǎng)

來源:洛陽理工學(xué)院

228

編輯:中冶有色技術(shù)網(wǎng)

來源:洛陽理工學(xué)院

分享 0

分享 0

舉報 0

舉報 0

收藏 0

收藏 0

反對 0

反對 0

點贊 0

點贊 0

中冶有色技術(shù)平臺

中冶有色技術(shù)平臺 2025年03月25日 ~ 27日

2025年03月25日 ~ 27日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年04月11日 ~ 13日

2025年04月11日 ~ 13日  2025年04月24日 ~ 27日

2025年04月24日 ~ 27日