權利要求

1.一種難加工變形高阻尼鈦合金超細絲材的制備方法��,其特征在于,主要包括以下步驟:

(1)鑄錠熔煉

采用純鈦片�����、純鋯片�����、純鐵顆粒�����、純鉬顆粒���、純鉻片和二氧化鈦粉末作為熔煉合金原料��,按設定質(zhì)量百分數(shù)進行配比���,接著將配比好的原料混合均勻后,置于真空懸浮熔煉爐中反復熔煉3~5次,真空度為10-3Pa-10-4Pa�����,得到合金鑄錠材料;

(2)均勻化處理

將上述步驟(1)得到的合金鑄錠材料放入在真空熱處理爐中,真空度為10-3Pa-10-4Pa�����,隨真空熱處理爐加熱至溫度T1����,保溫時間t1后再隨真空熱處理爐冷卻,得到合金均勻化鑄錠材料;

(3)鍛造處理

將上述步驟(2)得到的均勻化鑄錠材料在溫度為T2的熱處理爐中保溫時間t2����,進行β開坯鍛造,依次往復進行拔長與鐓粗處理����,每道次拔長的變形量為10-30%,鐓粗為20-40%;接著在T2-(80~180oC)溫度下�����,進行棒材粗鍛;隨后在T2-(130~260oC)溫度下��,進行棒材精鍛;最后對其表面進行機械磨削處理�����,獲得直徑為d1的合金精鍛棒材坯料;

(4)孔型軋制

將上述步驟(3)得到的精鍛棒材坯料放入溫度為T3的熱處理爐中保溫時間t3�����,并以爐冷速度v降溫至T3-(100~180oC)同樣保溫時間t3���,然后進行水冷;接著進行孔型軋制處理���,每道次的變形量為2~8%,當累計變形20~30%后����,重復在溫度為T3的熱處理爐中熱處理并繼續(xù)孔型軋制,最終獲得直徑為d2的合金絲坯料;

(5)冷拔加工

將上述步驟(4)得到的合金絲坯料放入熱處理爐中在溫度T4下去應力退火處理��,接著在合金絲坯料表層涂敷潤滑涂層��,隨后進行冷拉拔處理��,每道次變形量為1~5%���,累計變形量達到30~50%后重新在溫度T4下進行去應力退火處理�����,再次涂敷潤滑涂層和冷拉拔處理�����,循環(huán)往復進行退火-涂敷潤滑-冷拉拔����,最終得到直徑為d3的合金冷拉拔初級超細絲材;

(6)退火處理

將上述步驟(5)得到的初級超細絲材放入溫度為T5的熱處理爐中保溫時間t5,取出后進行水冷卻處理�����,然后對其表面進行化學拋光處理�����,最終獲得高阻尼鈦合金超細絲材���。

2.如權利要求1所述的難加工變形高阻尼鈦合金超細絲材的制備方法����,其特征在于:所述步驟(1)中高阻尼鈦合金鑄錠材料的元素質(zhì)量百分比為:O為0.6~1.0%���,Zr為0.6~1.2%,F(xiàn)e為1.2~2.0%,Cr為2.2~2.8%��,Mo為3.0~3.8%����,余量為Ti和不可避免的雜質(zhì)元素。

3.如權利要求1所述的難加工變形高阻尼鈦合金超細絲材的制備方法�,其特征在于:所述步驟(2)中均勻化熱處理溫度T1為1150~1250°C,時間t1為12~24h�。

4.如權利要求1所述的難加工變形高阻尼鈦合金超細絲材的制備方法,其特征在于:所述步驟(3)中β開坯鍛造的溫度T2為1080~1200°C����,時間t2為2~8h,合金精鍛棒材坯料的直徑d1為12~30mm���。

5.如權利要求1所述的難加工變形高阻尼鈦合金超細絲材的制備方法���,其特征在于:所述步驟(3)中β開坯鍛造為3~5火次,棒材粗鍛為2~4火次��,棒材精鍛為2~4火次���。

6.如權利要求1所述的難加工變形高阻尼鈦合金超細絲材的制備方法����,其特征在于:所述步驟(4)中溫度T3為860~920°C,時間t3為20~60min��,爐冷速度v為5~10°C /min�����,合金絲坯料直徑d2為1~5mm�。

7.如權利要求1所述的難加工變形高阻尼鈦合金超細絲材的制備方法,其特征在于:所述步驟(5)中溫度T4為620~680°C���,時間t4為3~15min�,初級超細絲直徑d3為0.09~0.5mm����。

8.如權利要求1所述的難加工變形高阻尼鈦合金超細絲材的制備方法,其特征在于:所述步驟(6)中溫度T5為450~850°C���,時間t4為0.5~12h���。

說明書

技術領域

[0001]本發(fā)明屬于先進功能結構一體化金屬材料加工技術領域,具體涉及一種難加工變形高阻尼鈦合金超細絲材的制備方法�。

背景技術

[0002]隨著新技術生產(chǎn)力的發(fā)展�����,航空航天、船舶制造�、汽車生產(chǎn)等國防及民用領域大功率設備在服役過程中產(chǎn)生的振動與噪音問題日益突出,往往導致零部件壽命降低�、儀器精確度變差等嚴重問題。目前�����,常用減振降噪手段包括添加阻尼器和減振器��,優(yōu)化結構設計�����,以及使用阻尼材料制造零件等方式���。其中�����,高阻尼合金材料能將機械振動能轉(zhuǎn)化為熱能耗散���,同時兼具良好的力學性能�,是一種功能結構一體化金屬材料;而且其能從根本上降低振動與噪音�����,簡化設計復雜性�,是一種實用高效的減振降噪手段,具有重要的工程價值和廣闊的應用前景�。

[0003]作為阻尼合金材料的典型代表之一,高阻尼鈦合金(阻尼系數(shù)tanδ≥0.01)不僅具有密度低�����、高比強度����、耐腐蝕等諸多優(yōu)勢,而且能夠有效地吸收和耗散振動能量��,在眾多領域具有關鍵的高價值應用���。根據(jù)阻尼物理機制差異進行分類���,高阻尼鈦合金可分為兩類:以熱彈性馬氏體相變?yōu)橹鞯腘iTi系阻尼鈦合金和以Sneok弛豫耗散理論為主的TiNbO系阻尼鈦合金���。其中,在中高溫環(huán)境條件下(≥150oC)����,Sneok弛豫耗散型高阻尼鈦合金因其優(yōu)異的阻尼性能和綜合力學性能�,在航空航天設備中發(fā)揮著關鍵作用。然而�,Sneok弛豫耗散型高阻尼鈦合金通常添加較高含量的間隙合金化元素O(≥0.5 wt.%),從而導致其塑性變形能力和韌性嚴重惡化���,以及熱導率降低等����,這些因素顯著提高了該類合金制備加工難度�����,進而限制了其應用范圍���。

[0004]高阻尼鈦合金在減振降噪場景部件中����,常常以絲材制作緊固件、彈性構件等形式獲得應用�。為此,以高阻尼鈦合金絲材制備為著力點�����,針對Sneok弛豫耗散型高阻尼鈦合金加工變形難的問題�����,創(chuàng)新研發(fā)新一代難加工變形高阻尼鈦合金超細絲材����,以及開發(fā)相關的制備加工方法具有重要的實際工程意義。

發(fā)明內(nèi)容

[0005]針對上述背景中存在的技術難題�����,本發(fā)明提出了一種難加工變形高阻尼鈦合金超細絲材的制備方法�����,其構思合理�,通過成分微調(diào)控和異構組織增韌技術,改善了高氧含量阻尼鈦合金的加工變形能力;結合鈦合金絲材的傳統(tǒng)制備加工工藝,降低了材料制備的難度和門檻����,解決了高氧含量阻尼鈦合金超細絲材制備加工難的問題,適于規(guī)?��;a(chǎn)推廣�����,并有望在航空、航天�、艦船等領域作為緊固件和彈性構件獲得廣泛應用。

[0006]為解決上述技術問題����,本發(fā)明提供的一種難加工變形高阻尼鈦合金超細絲材的制備方法,其主要包括以下步驟:

(1)鑄錠熔煉

采用純鈦片�����、純鋯片�����、純鐵顆粒、純鉬顆粒�����、純鉻片和二氧化鈦粉末作為熔煉合金原料���,按設定質(zhì)量百分數(shù)進行配比�����,接著將配比好的原料混合均勻后��,置于真空懸浮熔煉爐中反復熔煉3~5次,真空度為10-3Pa-10-4Pa���,得到合金鑄錠材料;

(2)均勻化處理

將上述步驟(1)得到的合金鑄錠材料放入在真空熱處理爐中,真空度為10-3Pa-10-4Pa��,隨真空熱處理爐加熱至溫度T1����,保溫時間t1后再隨真空熱處理爐冷卻,得到合金均勻化鑄錠材料;

(3)鍛造處理

將上述步驟(2)得到的均勻化鑄錠材料在溫度為T2的熱處理爐中保溫時間t2�����,進行β開坯鍛造,依次往復進行拔長與鐓粗處理�,每道次拔長的變形量為10-30%,鐓粗為20-40%;接著在T2-(80~180oC)溫度下��,進行棒材粗鍛;隨后在T2-(130~260oC)溫度下���,進行棒材精鍛;最后對其表面進行機械磨削處理�����,獲得直徑為d1的合金精鍛棒材坯料;

(4)孔型軋制

將上述步驟(3)得到的精鍛棒材坯料放入溫度為T3的熱處理爐中保溫時間t3��,并以爐冷速度v降溫至T3-(100~180oC)同樣保溫時間t3�����,然后進行水冷;接著進行孔型軋制處理,每道次的變形量為2~8%�����,當累計變形20~30%后�����,重復在溫度為T3的熱處理爐中熱處理并繼續(xù)孔型軋制,最終獲得直徑為d2的合金絲坯料;

(5)冷拔加工

將上述步驟(4)得到的合金絲坯料放入熱處理爐中在溫度T4下去應力退火處理���,接著在合金絲坯料表層涂敷潤滑涂層�����,隨后進行冷拉拔處理�����,每道次變形量為1~5%��,累計變形量達到30~50%后重新在溫度T4下進行去應力退火處理����,再次涂敷潤滑涂層和冷拉拔處理��,循環(huán)往復進行退火-涂敷潤滑-冷拉拔���,最終得到直徑為d3的合金冷拉拔初級超細絲材;

(6)退火處理

將上述步驟(5)得到的初級超細絲材放入溫度為T5的熱處理爐中保溫時間t5����,取出后進行水冷卻處理����,然后對其表面進行化學拋光處理����,最終獲得高阻尼鈦合金超細絲材�。

[0007]所述難加工變形高阻尼鈦合金超細絲材的制備方法,其中:所述步驟(1)中高阻尼鈦合金鑄錠材料的元素質(zhì)量百分比為: O為0.6~1.0%�����,Zr為0.6~1.2%���,F(xiàn)e為1.2~2.0%���,Cr為2.2~2.8%,Mo為3.0~3.8%��,余量為Ti和不可避免的雜質(zhì)元素�����。

[0008]所述難加工變形高阻尼鈦合金超細絲材的制備方法��,其中:所述步驟(2)中均勻化熱處理溫度T1為1150~1250°C���,時間t1為12~24h�����。

[0009]所述難加工變形高阻尼鈦合金超細絲材的制備方法��,其中:所述步驟(3)中β開坯鍛造的溫度T2為1080~1200°C��,時間t2為2~8h��,合金精鍛棒材坯料的直徑d1為12~30mm�����。

[0010]所述難加工變形高阻尼鈦合金超細絲材的制備方法��,其中:所述步驟(3)中β開坯鍛造為3~5火次�,棒材粗鍛為2~4火次�,棒材精鍛為2~4火次。

[0011]所述難加工變形高阻尼鈦合金超細絲材的制備方法��,其中:所述步驟(4)中溫度T3為860~920°C��,時間t3為20~60min�����,爐冷速度v為5~10°C /min,合金絲坯料直徑d2為1~5mm���。

[0012]所述難加工變形高阻尼鈦合金超細絲材的制備方法�,其中:所述步驟(5)中溫度T4為620~680°C�����,時間t4為3~15min�����,初級超細絲直徑d3為0.09~0.5mm��。

[0013]所述難加工變形高阻尼鈦合金超細絲材的制備方法����,其中:所述步驟(6)中溫度T5為450~850°C,時間t4為0.5~12h�。

[0014]采用上述技術方案,本發(fā)明具有如下有益效果:

本發(fā)明難加工變形高阻尼鈦合金超細絲材的制備方法構思合理���,制得的難加工變形高阻尼鈦合金超細絲材�,不僅具備優(yōu)異的綜合力學性能和阻尼性能�����,而且填補了高氧含量阻尼鈦合金超細絲材的領域空白�����,有望在航空���、艦船等領域彈性構件和緊固件中推廣應用���。

[0015]本發(fā)明通過成分微調(diào)控和異構組織增韌技術,改善了高氧含量阻尼鈦合金的加工變形能力;結合鈦合金絲材的傳統(tǒng)制備加工工藝����,降低了材料制備的難度和門檻,解決了高氧含量阻尼鈦合金超細絲材制備加工難的問題���,適于規(guī)?;a(chǎn)推廣��,并有望在航空��、航天、艦船等領域作為緊固件和彈性構件獲得廣泛應用����。

[0016]本發(fā)明具有以下優(yōu)點或特點:

(1)均勻化處理是針對合金真空熔煉冷卻凝固過程形成枝晶間的成分偏析問題,采用真空高溫下長時間保溫的工藝以降低因凝固而形成的成分偏析����,提高合金成分均勻性,改善合金的變形能力���,進而彌補高含量間隙元素O添加帶來的難加工變形問題;

(2)鍛造處理過程中采用開坯���、粗鍛、精鍛等三步降溫鍛造工藝���,是由于合金均勻化后晶粒粗大�����,以及合金高含O量易導致鑄錠鍛造開裂的問題;三步降溫多火次鍛造工藝的開發(fā)��,不僅提高了合金微觀組織的均勻性����,而且降低了合金加工變形難度,進而提高了合金棒材的品質(zhì);

(3)孔型軋制中采用兩段式固溶工藝����,是基于鈦合金存在α/β兩相同素異構轉(zhuǎn)變行為的特性;在前期高溫階段保溫促使α相固溶于基體β相����,通過緩慢冷卻進而控制次生α相的形核位置,以及后期階段保溫促使次生α相在基體中可控析出并長大;由此調(diào)控α相的析出數(shù)量����、空間位置、形貌等因素���,引入異構微觀組織進而改善合金的塑性變形能力����,降低高O含量鈦合金的加工變形難度���。

[0017](4)冷拔加工是基于傳統(tǒng)鈦合金絲材的冷拉加工工藝���,嚴控合金每道次的變形量(1~5%),以增加拉拔次數(shù)的方式提高絲材的拉拔質(zhì)量;當冷拉變形量累積達到30~50%時,通過T4退火工藝降低材料內(nèi)應力�,提高合金絲材的持續(xù)加工變形能力;另外,為確保冷拉加工的順利進行�,通過采用超細石墨粉和二硫化鉬作為潤滑劑,降低拉拔過程摩擦力和提高了高阻尼鈦合金絲材的表面質(zhì)量;結果表明�,冷拔加工過程中采用多道次小變形量、退火工藝和涂敷潤滑劑等綜合技術方法��,保障了冷拔加工的順利進行����。

附圖說明

[0018]為了更清楚地說明本發(fā)明具體實施方式或現(xiàn)有技術中的技術方案下面將對具體實施方式或現(xiàn)有技術描述中所需要使用的附圖作簡單地介紹,顯而易見地�,下面描述中的附圖是本發(fā)明的一些實施方式,對于本領域普通技術人員來講�,在不付出創(chuàng)造性勞動的前提下,還可以根據(jù)這些附圖獲得其他的附圖��。

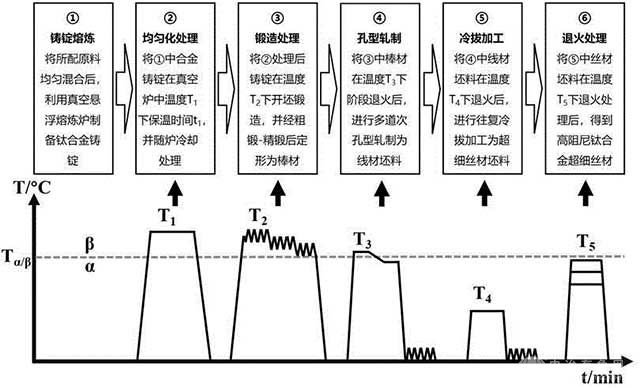

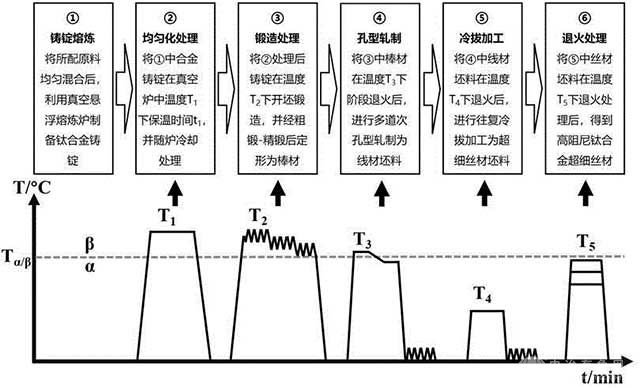

[0019]圖1為本發(fā)明難加工變形高阻尼鈦合金超細絲材的制備方法的流程示意圖;

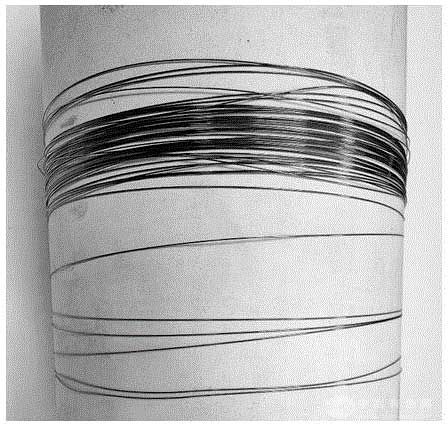

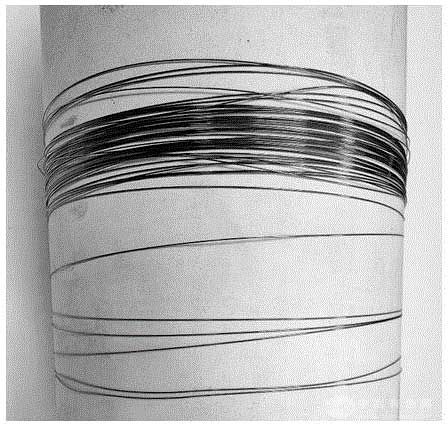

圖2為本發(fā)明難加工變形高阻尼鈦合金超細絲材樣品;

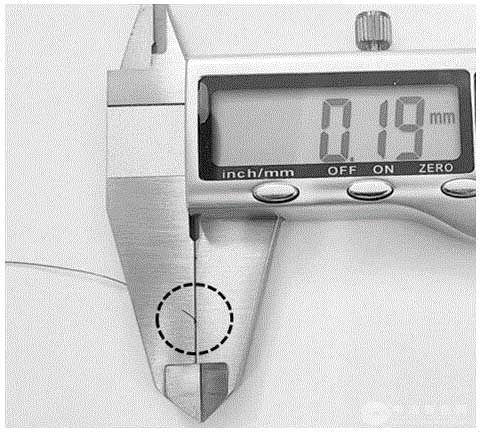

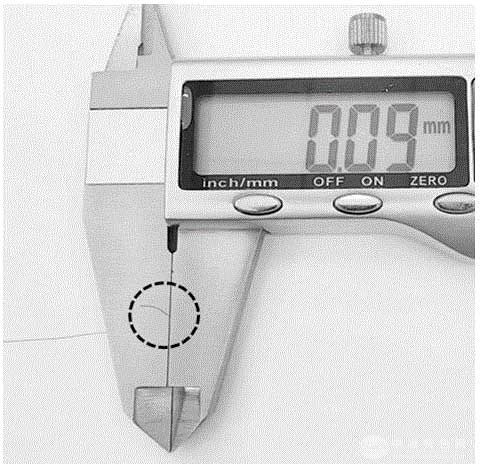

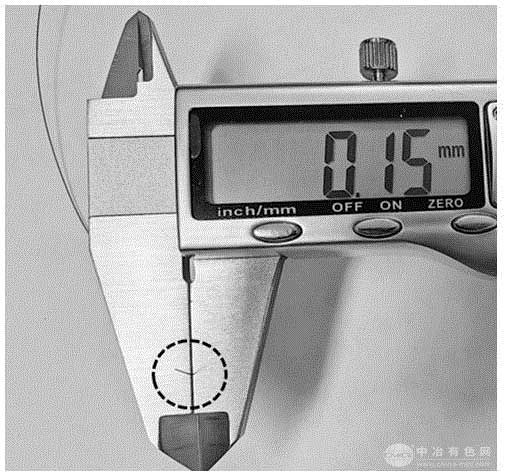

圖3為本發(fā)明實施例1的難加工變形高阻尼鈦合金超細絲材的制備方法所制備的高阻尼鈦合金超細絲材樣品圖;

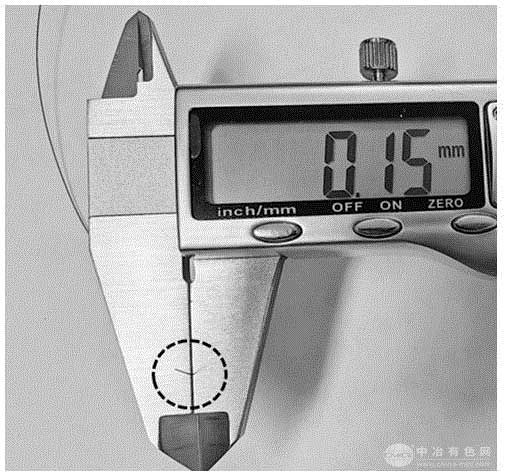

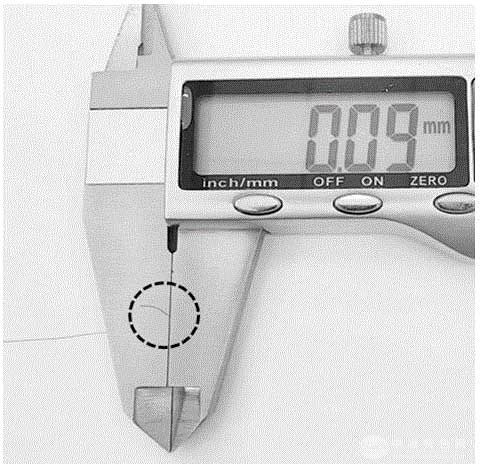

圖4為本發(fā)明實施例2的難加工變形高阻尼鈦合金超細絲材的制備方法所制備的高阻尼鈦合金超細絲材樣品圖;

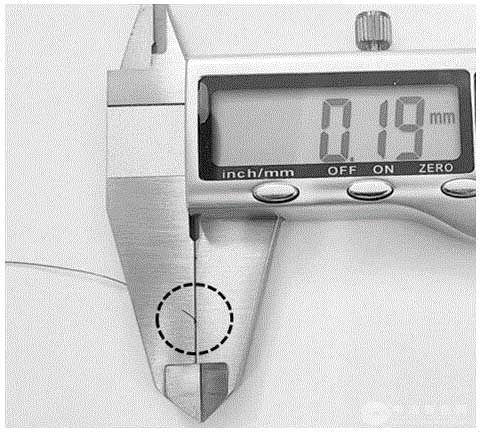

圖5為本發(fā)明實施例2的難加工變形高阻尼鈦合金超細絲材的制備方法所制備的高阻尼鈦合金超細絲材樣品圖���。

具體實施方式

[0020]下面將結合附圖對本發(fā)明的技術方案進行清楚���、完整地描述,顯然�,所描述的實施例是本發(fā)明一部分實施例��,而不是全部的實施例�����?;诒景l(fā)明中的實施例�,本領域普通技術人員在沒有做出創(chuàng)造性勞動前提下所獲得的所有其他實施例�,都屬于本發(fā)明保護的范圍。

[0021]下面結合具體的實施方式對本發(fā)明做進一步的解釋說明���。

[0022]如圖1所示���,本實施例提供的一種難加工變形高阻尼鈦合金超細絲材的制備方法,主要包括以下步驟:

S1鑄錠熔煉

采用純鈦片�����、純鋯片��、純鐵顆粒��、純鉬顆粒��、純鉻片和二氧化鈦粉末作為熔煉合金原料,按質(zhì)量百分數(shù)O為0.6~1.0%���,Zr為0.6~1.2%�,F(xiàn)e為1.2~2.0%���,Cr為2.2~2.8%��,Mo為3.0~3.8%���,余量為Ti和不可避免的雜質(zhì)元素進行配比,接著將配比原料混合均勻后�����,通過真空懸浮熔煉爐反復熔煉3-5次���,真空度為10-3Pa-10-4Pa��,以得到合金鑄錠材料�����。其中���,熔煉溫度超過2000°C,其與實驗過程中所施加電流大小相關;真空懸浮熔煉爐在操作過程中一般為恒電壓變電流模式�,通過改變電流大小進而調(diào)控輸出功率�����,進而改變?nèi)蹮捽釄鍦囟?熔煉時間包括融化時間和液體懸浮擴散時間�,一般材料融化后液體懸浮擴散10-15min。

[0023]本發(fā)明通過上述質(zhì)量百分比的熔煉合金原料�����,提高了所制備合金的塑性變形能力;首先��,在上述Fe元素含量比例下����,能夠降低Fe元素在熔煉時容易發(fā)生偏析和熱穩(wěn)定性較差的問題;在上述Mo元素含量比例下���,能夠增加所制備合金的淬透性�、維持合金β穩(wěn)定性以及改善Fe和Cr元素熱穩(wěn)定性;其次�,在上述中性元素Zr含量比例下,能夠抑制β相中硬脆ω相的析出�����、細化鑄錠晶粒以及提高合金抗氧化性等,從而顯著改善所制備合金的加工變形能力;通過配置上述質(zhì)量百分比的熔煉合金原料����,能為高阻尼鈦合金超細絲材的制備奠定基礎。

[0024]S2均勻化處理

將步驟S1得到的合金鑄錠材料放入在真空熱處理爐中�,隨真空熱處理爐加熱至溫度T1為1150~1250°C,真空度為10-3Pa-10-4Pa�����,保溫時間t1為12~24h后隨真空熱處理爐冷卻�,得到合金均勻化鑄錠材料;

S3鍛造處理

將步驟S2均勻化鑄錠材料在溫度T2為1080~1200°C的熱處理爐中保溫時間t2為2~8h,進行β開坯鍛造(過程為:在高于β轉(zhuǎn)變溫度的某個高溫下�����,利用鍛機進行鍛造處理�����,側面的擠壓通常稱為拔長����,高度方向的擠壓通常稱為鐓粗��,該步驟的重要工藝參數(shù)就是加熱溫度和保溫時間)���,依次往復進行拔長與鐓粗處理(側面的擠壓通常稱為拔長,高度方向的擠壓通常稱為鐓粗����,工藝控制主要為拔長與鐓粗的變形量,每道次拔長的變形量一般為10-30%����,鐓粗為20-40%),開坯鍛造為3~5火次;接著在900~1120°C溫度下����,進行棒材粗鍛2~4火次;隨后在820~1070°C溫度下����,進行棒材精鍛2~4火次(粗鍛與精鍛的區(qū)別是棒料內(nèi)部的組織狀態(tài),為獲得理想的組織形態(tài)�,先行粗鍛后進行精鍛兩步進行,可以獲得理想的性能);最后對其表面進行機械磨削處理�,獲得直徑d1為12~30mm的合金精鍛棒材坯料;

S4孔型軋制

將步驟S3精鍛棒材坯料放入溫度T3為860~920°C的熱處理爐中保溫時間t3為20~60min,并以v為5~10 °C/min爐冷速度降溫至680~820oC同樣保溫時間t3為20~60min����,然后進行水冷;接著進行孔型軋制處理(孔型軋制是軋制變形的一種�����,在正常平面軋輥上加工一定尺寸的凹槽�,在凹槽內(nèi)進行棒材的軋制變形��,降低材料的變形難度)�����,每道次的變形量為2~8%;當累計變形20~30%后���,重復在溫度為T3的熱處理爐中熱處理后��,并繼續(xù)孔型軋制���,最終獲得直徑為d2為1~5mm的合金絲坯料;

S5冷拔加工

將上述步驟S4得到的合金絲坯料放入熱處理爐中在溫度T4為620~680°C下去應力退火處理,保溫時間為3~15min�����,水冷后在合金絲坯料表層涂敷潤滑涂層�����,隨后進行冷拉拔處理,每道次變形量為1~5%���,累計變形量達到30~50%后重新在溫度T4下進行去應力退火處理���,再次涂敷潤滑涂層和冷拉拔處理,循環(huán)往復進行退火-涂敷潤滑-冷拉拔���,最終得到直徑為d3為0.09~0.5mm的合金冷拉拔初級超細絲材;

S6退火處理

將上述步驟S5得到的初級超細絲材放入溫度T5為700~850°C的熱處理爐中保溫時間t5為0.5~12h�,取出后進行水冷卻處理��,然后對其表面進行化學拋光處理(即利用一定配比的化學試劑�,對絲材表面微小突出毛刺等進行腐蝕,從而提高其表面質(zhì)量和光潔度)��,最終獲得高阻尼鈦合金超細絲材�。

[0025]實施例1:

[0026]本發(fā)明實施例1中難加工變形高阻尼鈦合金超細絲材���,主要由以下質(zhì)量百分數(shù)的元素組成:O為0.8%���,Zr為0.8%����,F(xiàn)e為1.7%�,Cr為2.2%,Mo為3%�����,余量為Ti和不可避免的雜質(zhì)元素����。

[0027]結合圖1所示本發(fā)明一種難加工變形高阻尼鈦合金超細絲材的制備方法流程示意圖,預定熔煉鑄錠質(zhì)量為5公斤��,具體可以包括如下步驟:

S1-1�,鑄錠熔煉:采用純鈦片、純鋯片��、純鐵顆粒�����、純鉬顆粒����、純鉻片和二氧化鈦粉末作為熔煉合金原料���,按設定質(zhì)量百分數(shù)進行配比,即純鈦片為4515g�、純鋯片為40g、純鐵顆粒為85g����、純鉬顆粒為150g、純鉻片為110g和二氧化鈦粉末為100g���,將配比原料混合均勻后��,通過真空懸浮熔煉爐反復熔煉4次����,真空度為10-3Pa-10-4Pa�����,以得到合金鑄錠材料;

S1-2�����,均勻化處理:將步驟S1-1制備的鑄錠材料放入在真空熱處理爐中�,真空度為10-3Pa-10-4Pa,隨爐加熱至溫度T1為1200°C��,保溫時間t1為20h后隨爐冷卻�,得到合金均勻化鑄錠材料;

S1-3,鍛造處理:將步驟S1-2得到的均勻化鑄錠材料在溫度T2為1150°C的熱處理爐中保溫時間t2為4h�,進行β開坯鍛造,依次往復進行拔長-鐓粗處理�����,開坯鍛造為3火次;接著在1050°C溫度下���,進行棒材粗鍛3火次;隨后在970°C溫度下���,進行棒材精鍛3火次;最后對其表面進行機械磨削處理,獲得直徑d1為15mm的合金精鍛棒材坯料;

S1-4��,孔型軋制:將步驟S1-3得到的合金精鍛棒材坯料放入溫度T3為900°C的熱處理爐中保溫時間t3為40min����,并以v為5 °C/min爐冷速度降溫至810oC同樣保溫時間t3為40min,然后進行水冷;接著進行孔型軋制處理�,每道次的變形量為2%;當累計變形24%后����,重復進行溫度T3為900°C的熱處理后�,并繼續(xù)孔型軋制,最終獲得直徑為d2為1.5mm的合金絲坯料;

S1-5�����,冷拔加工:將步驟S1-4得到的合金絲坯料在溫度T4為680°C下先行去應力退火處理��,保溫時間為5 min��,水冷后在合金絲坯料表層涂敷超細石墨粉和二硫化鉬潤滑涂層���,隨后進行冷拉拔處理�,每道次變形量為2%�,累計變形量達到36%后重新在溫度T4為680°C下進行去應力退火處理,再次涂敷潤滑涂層和冷拉拔處理�����,循環(huán)往復進行退火-涂敷潤滑-冷拉拔�,最終得到直徑為d3為0.19mm的合金冷拉拔初級超細絲材;

S1-6,退火處理:將步驟S1-5得到的初級超細絲材放入溫度T5為600°C���、650°C���、700°C、750°C和780°C的熱處理爐中保溫時間t5為30min��,取出后進行水冷卻處理�,然后對其表面進行化學拋光處理,最終獲得高阻尼鈦合金超細絲材�。

[0028]最后,對上述實施例1制備的難加工變形高阻尼鈦合金超細絲材進行室溫準靜態(tài)力學性能測試�。所述難加工變形高阻尼鈦合金超細絲材經(jīng)不同工藝退火處理后,具有優(yōu)異的強度與塑性配合�����。

[0029]表1 實施例1不同退火條件下高阻尼鈦合金超細絲材的力學性能:

[0030]實施例2:

[0031]本發(fā)明實施例2中難加工變形高阻尼鈦合金超細絲材���,主要由以下質(zhì)量百分數(shù)的元素組成:O為0.8%���,Zr為1.0%,F(xiàn)e為1.8%���,Cr為2.5%���,Mo為3.5%�,余量為Ti和不可避免的雜質(zhì)元素�����。

[0032]結合圖1所示本發(fā)明一種難加工變形高阻尼鈦合金超細絲材的制備方法流程示意圖�����,預定熔煉鑄錠質(zhì)量為5公斤�,具體可以包括如下步驟:

S2-1,鑄錠熔煉:采用純鈦片��、純鋯片���、純鐵顆粒���、純鉬顆粒、純鉻片和二氧化鈦粉末作為熔煉合金原料����,按設定質(zhì)量百分數(shù)進行配比,即純鈦片為4460g�、純鋯片為50g�、純鐵顆粒為90g���、純鉬顆粒為175g����、純鉻片為125g和二氧化鈦粉末為100g��,將配比原料混合均勻后�����,通過真空懸浮熔煉爐反復熔煉5次��,真空度為10-3Pa-10-4Pa����,以得到合金鑄錠材料;

S2-2��,均勻化處理:將步驟S2-1制備的合金鑄錠材料放入在真空熱處理爐中�,隨爐加熱至溫度T1為1240°C,真空度為10-3Pa-10-4Pa�,保溫時間t1為16h后隨爐冷卻,得到合金均勻化鑄錠材料;

S2-3��,鍛造處理:將步驟S2-2得到的合金均勻化鑄錠材料在溫度T2為1150°C的熱處理爐中保溫時間t2為4h,進行β開坯鍛造���,依次往復進行拔長-鐓粗處理��,開坯鍛造為5火次;接著在1050°C溫度下��,進行棒材粗鍛3火次;隨后在970°C溫度下���,進行棒材精鍛4火次;最后對其表面進行機械磨削處理,獲得直徑d1為20mm的合金精鍛棒材坯料;

S2-4�,孔型軋制:將步驟S2-3得到的合金精鍛棒材坯料放入溫度T3為900°C的熱處理爐中保溫時間t3為40min,并以v為5 °C/min爐冷速度降溫至830oC同樣保溫時間t3為40min����,然后進行水冷;接著進行孔型軋制處理,每道次的變形量為2%;當累計變形20%后�����,重復進行溫度T3為900°C的熱處理后��,并繼續(xù)孔型軋制����,最終獲得直徑為d2為1.2mm的合金絲坯料;

S2-5��,冷拔加工:將步驟S2-4得到的合金絲坯料在溫度T4為700°C下先行去應力退火處理���,保溫時間為4 min,水冷后在合金絲坯料表層涂敷超細石墨粉和二硫化鉬潤滑涂層���,隨后進行冷拉拔處理�����,每道次變形量為2%����,累計變形量達到40%后重新在溫度T4為700°C下進行去應力退火處理�����,再次涂敷潤滑涂層和冷拉拔處理����,循環(huán)往復進行退火-涂敷潤滑-冷拉拔�����,最終得到直徑為d3為0.09mm的合金冷拉拔初級超細絲材;

S2-6,退火處理:將步驟S2-5得到的合金冷拉拔初級超細絲材放入溫度T5為700°C��、750°C和780°C的熱處理爐中保溫時間t5為30min�,取出后進行水冷卻處理,然后對其表面進行化學拋光處理��,最終獲得高阻尼鈦合金超細絲材���。

[0033]最后�����,對上述實施例2制備的難加工變形高阻尼鈦合金超細絲材進行室溫準靜態(tài)力學性能測試�����。所述難加工變形高阻尼鈦合金超細絲材經(jīng)退火處理后����,具有優(yōu)異的強度與塑性配合���。

[0034]表2 實施例2不同退火條件下高阻尼鈦合金超細絲材的力學性能:

[0035]本發(fā)明構思合理�����,通過成分微調(diào)控和異構組織增韌技術����,改善了高氧含量阻尼鈦合金的加工變形能力;結合鈦合金絲材的傳統(tǒng)制備加工工藝,降低了材料制備的難度和門檻����,解決了高氧含量阻尼鈦合金超細絲材制備加工難的問題,適于規(guī)?��;a(chǎn)推廣�����,并有望在航空���、航天�、艦船等領域作為緊固件和彈性構件獲得廣泛應用。

[0036]最后應說明的是:以上各實施例僅用以說明本發(fā)明的技術方案�����,而非對其限制;盡管參照前述各實施例對本發(fā)明進行了詳細的說明,本領域的普通技術人員應當理解:其依然可以對前述各實施例所記載的技術方案進行修改����,或者對其中部分或者全部技術特征進行等同替換;而這些修改或者替換,并不使相應技術方案的本質(zhì)脫離本發(fā)明各實施例技術方案的范圍����。

說明書附圖(5)

聲明:

“難加工變形高阻尼鈦合金超細絲材的制備方法” 該技術專利(論文)所有權利歸屬于技術(論文)所有人。僅供學習研究���,如用于商業(yè)用途�,請聯(lián)系該技術所有人���。

我是此專利(論文)的發(fā)明人(作者)

163

編輯:中冶有色網(wǎng)

來源:中國科學院力學研究所

163

編輯:中冶有色網(wǎng)

來源:中國科學院力學研究所

分享 0

分享 0

舉報 0

舉報 0

收藏 0

收藏 0

反對 0

反對 0

點贊 0

點贊 0