權(quán)利要求

1.耐腐蝕熔覆層粉末材料�����,其特征在于�,包括如下質(zhì)量百分含量的組分:Cr:5-10%;Ti: 8-10%����;Cu:6-7%�;Ni:1-2%; Zn:1-2%;余量為鐵和其他不可避免的雜質(zhì)�。

2.根據(jù)權(quán)利要求1所述的耐腐蝕熔覆層粉末材料,其特征在于�����,包括如下質(zhì)量百分含量的組分:Cr:5-10%�;Ti:8-10%;Cu:6.8%;Ni:1.5%; Zn:1.7%�;余量為鐵和其他不可避免的雜質(zhì)。

3.根據(jù)權(quán)利要求1或2所述的耐腐蝕熔覆層粉末材料��,其特征在于��,所述雜質(zhì)含量≤0.15%���。

4.根據(jù)權(quán)利要求1或2所述的耐腐蝕熔覆層粉末材料���,其特征在于,所述耐腐蝕熔覆層粉末材料的粒度為250-500目��。

5.一種耐腐蝕熔覆層的制備方法����,其特征在于,包括以下步驟:

S1��,按比例稱取各組分����,混合,得到物料A�,所述物料A的組成同權(quán)利要求1-4任一項所述的耐腐蝕熔覆層粉末材料;

S2,將物料A熔覆至結(jié)構(gòu)件表面��,得到耐腐蝕熔覆涂層��。

6.根據(jù)權(quán)利要求5所述的耐腐蝕熔覆層的制備方法����,其特征在于,所述熔覆方法為激光表面熔覆�。

7.根據(jù)權(quán)利要求5所述的耐腐蝕熔覆層的制備方法,其特征在于����,熔覆之前還包括對結(jié)構(gòu)件表面進(jìn)行減薄,清洗的步驟�;

和/或,熔覆之后還包括對熔覆層進(jìn)行減薄�,打磨的步驟。

8.根據(jù)權(quán)利要求5所述的耐腐蝕熔覆層的制備方法���,其特征在于,步驟S1中混合操作參數(shù)為:轉(zhuǎn)速150-200r/min�����,時間為10-12h。

9.根據(jù)權(quán)利要求6所述的耐腐蝕熔覆層的制備方法�,其特征在于,所述激光表面熔覆的操作參數(shù)滿足以下(1)-(8)中的至少一項:

(1)激光功率為3-4KW��;

(2)激光束焦點光斑為1.6-3.7mm�;

(3)送粉量為1.5-4.5kg/h;

(4)送粉氣流量為10-24L/min��;

(5)激光束與工件的相對速度為5-15cm/s����;

(6)所述結(jié)構(gòu)件為鋼筋或鋼板;

(7)送粉氣為氮氣�;

(8)熔覆過程中采用氬氣進(jìn)行保護(hù),流量為10-20L/min����。

10.根據(jù)權(quán)利要求9所述的耐腐蝕熔覆層的制備方法,其特征在于����,采用多道搭接熔覆的方法制備熔覆層;

相鄰兩道熔覆層的搭接率為44-45%���;

單次熔覆所形成熔覆層厚度為200-500μm��。

說明書

技術(shù)領(lǐng)域

[0001]本發(fā)明屬于金屬耐腐蝕表面處理技術(shù)領(lǐng)域����,具體涉及一種耐腐蝕熔覆層粉末材料、熔覆層的制備方法��。

背景技術(shù)

[0002]由于成本優(yōu)勢����,鋼筋混凝土結(jié)構(gòu)被廣泛用于海港碼頭、海上平臺���、橋梁��、隧道�、大壩等大型工程����。高原地區(qū)、海洋特殊的惡劣氣候環(huán)境���,對混凝土工程結(jié)構(gòu)產(chǎn)生了很多不利影響���,極大考驗混凝土耐久性。

[0003]影響鋼筋混凝土耐久性的因素主要有:鋼筋銹蝕��、凍融循環(huán)破壞�����、侵蝕破壞����、鹽類晶化、碳化作用���、雜散電流�,其中由鋼筋腐蝕產(chǎn)生的裂縫是鋼筋混凝土結(jié)構(gòu)破壞的主要原因�,鋼筋銹蝕是比冰凍和侵蝕破壞更為嚴(yán)重的第一位混凝土破壞誘因。

[0004]防止混凝土鋼筋腐蝕����,已有的技術(shù)措施可歸納為兩大類:一種是提高混凝土自身的防銹能力,如使用密實度高和抗?jié)B能力強(qiáng)的高性能混凝土�����;另一種被稱作“附加措施”��,主要包括:混凝土外涂層、使用特種鋼筋����、采取陰極保護(hù)措施及摻加鋼筋阻銹劑等等。

[0005]表面熔覆技術(shù)是一種近些年來興起并迅猛發(fā)展起來的新型技術(shù)�,通過加熱外添加合金使其與基體熔化并形成冶金合金,能夠在使用較低成本的前提下在工件表面制備出兼具各種優(yōu)異性能的表面涂覆層�����。在現(xiàn)有的基體表面熔覆出一層合金層��,不但可以保留基體原有的機(jī)械性能�,而且能大大增強(qiáng)表面耐磨性、耐腐蝕性����、耐沖擊性及硬度等,很好的延長了產(chǎn)品的使用時間��,降低了安全風(fēng)險�����,具有較好的經(jīng)濟(jì)性���。

[0006]例如�,現(xiàn)有專利文獻(xiàn)公開了一種具有優(yōu)異防腐能力�,并且可提高鋼筋與混凝土間粘結(jié)強(qiáng)度的活性無機(jī)防腐涂層,包括以下按重量計的組分:五氧化二磷20-35份��,硅氧化物20-40份�,氧化鋁10-25份,活性粘結(jié)劑5-30份���,流平劑10-20份����,抗裂劑0-5份����。但是,該熔覆層以非金屬組分為主要成分��,形成的無機(jī)防腐涂層與鋼筋之間的協(xié)調(diào)性差���,在大變形的條件下��,無機(jī)防腐涂層極易出現(xiàn)局部脫落或者剝離現(xiàn)象��,對鋼筋材料的腐蝕防護(hù)作用大大降低���,極易出現(xiàn)點腐蝕等嚴(yán)重腐蝕現(xiàn)象��,埋下安全隱患�����;另外���,該防腐涂層只適用于常規(guī)鹽霧腐蝕,對于高原地區(qū)�����、海洋等惡劣環(huán)境下的耐腐蝕性能還也有待進(jìn)一步提高��。

發(fā)明內(nèi)容

[0007]因此�,本發(fā)明要解決的技術(shù)問題在于克服現(xiàn)有技術(shù)中的待熔覆結(jié)構(gòu)件與熔覆層之間協(xié)調(diào)性差、耐腐蝕性能有待進(jìn)一步提高等缺陷���,從而提供一種耐腐蝕熔覆層粉末材料�、熔覆層的制備方法。

[0008]為此���,本發(fā)明提供如下技術(shù)方案:

本發(fā)明提供一種耐腐蝕熔覆層粉末材料�,包括如下質(zhì)量百分含量的組分:Cr:5-10%�����;Ti: 8-10%�����;Cu:6-7%����;Ni:1-2%; Zn:1-2%����;余量為鐵和其他不可避免的雜質(zhì)。

[0009]可選的����,包括如下質(zhì)量百分含量的組分:Cr:5-10%;Ti: 8-10%�����;Cu:6.8%;Ni:1.5%;Zn:1.7%�����;余量為鐵和其他不可避免的雜質(zhì)�。

[0010]可選的,所述雜質(zhì)含量≤0.15%�。

[0011]可選的,所述耐腐蝕熔覆層粉末材料的粒度為250-500目�����。

[0012]本發(fā)明還提供一種耐腐蝕熔覆層的制備方法���,包括以下步驟:

S1���,按比例稱取各組分,混合�,得到物料A,所述物料A的組成同上述的耐腐蝕熔覆層粉末材料�;

S2,將物料A熔覆至結(jié)構(gòu)件表面�,得到耐腐蝕熔覆涂層�。

[0013]可選的����,所述熔覆方法為激光表面熔覆。

[0014]可選的���,熔覆之前還包括對結(jié)構(gòu)件表面進(jìn)行減薄��,清洗的步驟����;

和/或���,熔覆之后還包括對熔覆層進(jìn)行減薄,打磨的步驟�����。

[0015]可選的����,步驟S1中混合操作參數(shù)為:轉(zhuǎn)速150-200r/min,時間為10-12h�。

[0016]激光表面熔覆技術(shù)為成熟的熔覆層制備技術(shù),但其工藝參數(shù)需要根據(jù)熔覆層粉末材料具體成分進(jìn)行相應(yīng)的調(diào)整,才能獲得組織均勻無裂紋的熔覆層樣品��。

[0017]可選的�,所述激光表面熔覆的操作參數(shù)滿足以下(1)-(8)中的至少一項:

(1)激光功率為3-4KW;

(2)激光束焦點光斑為1.6-3.7mm��;

(3)送粉量為1.5-4.5kg/h��;

(4)送粉氣流量為10-24L/min�����;

(5)激光束與工件的相對速度為5-15cm/s����;

(6)所述結(jié)構(gòu)件為鋼筋或鋼板;

(7)送粉氣為氮氣�����;

(8)熔覆過程中采用氬氣進(jìn)行保護(hù)�,流量為10-20L/min。

[0018]可選的�,采用多道搭接熔覆的方法制備熔覆層;

相鄰兩道熔覆層的搭接率為44-45%��;

單次熔覆所形成熔覆層厚度為200-500μm。

[0019]本發(fā)明技術(shù)方案���,具有如下優(yōu)點:

本發(fā)明提供的耐腐蝕熔覆層粉末材料��,包括如下質(zhì)量百分含量的組分:Cr:5-10%��;Ti: 8-10%����;Cu:6-7%���;Ni:1-2%; Zn:1-2%����;余量為鐵和其他不可避免的雜質(zhì)���。由該耐腐蝕熔覆層粉末材料制備得到的熔覆層,能夠有效解決高原����、海洋環(huán)境下鋼筋混凝土結(jié)構(gòu)中鋼筋或鋼板氯鹽環(huán)境下的腐蝕問題,在大變形的條件下�,耐腐蝕熔覆層不會出現(xiàn)局部脫落或者剝離現(xiàn)象����。具體地��,在鐵粉中添加Ti,Cr,Cu,Ni及Zn元素��,制備的熔覆層�,可以在保證待熔覆結(jié)構(gòu)件與熔覆層變形協(xié)調(diào)性的基礎(chǔ)上,提高待熔覆結(jié)構(gòu)件的耐氯鹽腐蝕性能���,各元素的具體作用歸結(jié)為:(1)鈦化學(xué)活性質(zhì)很活潑�����,在高Cl-的腐蝕環(huán)境中����,其鈍化強(qiáng)度高于Cl-的還原速度�,可保證鈍化膜被破壞后迅速自動修補(bǔ)而維持鈍態(tài),進(jìn)而保證耐蝕性能�;(2)Cr能使鋼表面的銹層變得更加致密,從而大大提高其鈍化能力���。隨著Cr含量的增加�����,鋼的腐蝕產(chǎn)物α-FeOOH得到明顯細(xì)化�,當(dāng)Cr質(zhì)量分?jǐn)?shù)在5%以上時,Cl-的入侵得到有效抑制����。此外,Cr的存在會明顯加速電化學(xué)腐蝕產(chǎn)物向熱力學(xué)穩(wěn)定狀態(tài)轉(zhuǎn)變����。Cr能部分取代Fe而形成鉻鐵羥基氧化物CrxFe1-xOOH,使α-FeOOH銹層具有陰離子選擇性�����,阻止Cl-和SO42-向基體表面滲透從而使銹層具有保護(hù)作用����。(3)Cu,Ni及Zn元素均能提高熔覆層的耐蝕性能,通過細(xì)晶強(qiáng)化�����,細(xì)化熔覆層晶粒�,提高熔覆層的耐蝕性能。

[0020]本發(fā)明提供的耐腐蝕熔覆層粉末材料��,通過對材料的組成粒度的限定�,能夠進(jìn)一步提升熔覆層的耐腐蝕性能。

[0021]本發(fā)明提供的耐腐蝕熔覆層的制備方法��,包括以下步驟:S1��,按比例稱取各組分�����,混合��,得到物料A�,所述物料A的組成同上述的耐腐蝕熔覆層粉末材料;S2��,將物料A熔覆至結(jié)構(gòu)件表面��,得到耐腐蝕熔覆涂層�。該方法能夠在不影響結(jié)構(gòu)件本身力學(xué)性能的前提下,大幅度提升待熔覆結(jié)構(gòu)件耐氯鹽腐蝕能力�,保證鋼筋混凝土結(jié)構(gòu)的安全性、可靠性和耐久性��,達(dá)到降本增效的目的。

[0022]本發(fā)明提供的耐腐蝕熔覆層的制備方法��,采用激光表面熔覆技術(shù)制備熔覆層�,該技術(shù)具有能量密度高、稀釋度低�����、工件熱變形小等特點��,大幅度提升結(jié)構(gòu)件表面性能���。利用激光表面熔覆技術(shù)制備的熔覆層組織均勻致密���,內(nèi)部氣孔裂紋數(shù)量少,缺陷少���,利用細(xì)晶強(qiáng)化原理�����、合金化原理���、固溶強(qiáng)化原理及第二相顆粒彌散強(qiáng)化原理,能大幅度提升待熔覆結(jié)構(gòu)件表面硬度及耐氯鹽腐蝕性能���,可有效解決鋼筋混凝土結(jié)構(gòu)中鋼筋或鋼板的腐蝕問題����。

[0023]本發(fā)明提供的耐腐蝕熔覆層的制備方法��,通過對激光表面熔覆技術(shù)參數(shù)的限定��,能夠進(jìn)一步提升熔覆層的品質(zhì)�����,獲得組織均勻無裂紋的熔覆層���。

附圖說明

[0024]為了更清楚地說明本發(fā)明具體實施方式或現(xiàn)有技術(shù)中的技術(shù)方案���,下面將對具體實施方式或現(xiàn)有技術(shù)描述中所需要使用的附圖作簡單地介紹,顯而易見地����,下面描述中的附圖是本發(fā)明的一些實施方式,對于本領(lǐng)域普通技術(shù)人員來講,在不付出創(chuàng)造性勞動的前提下��,還可以根據(jù)這些附圖獲得其他的附圖��。

[0025]圖1是實施例1提供的具有耐氯鹽腐蝕熔覆層的樣品和I級鋼筋在3.5%NaCl溶液中動電位極化曲線對比圖���;

圖2是本發(fā)明實施例1和對比例1中熔覆層在2.0%NaCl氯鹽溶液中的腐蝕增重速率曲線對比圖�����。

具體實施方式

[0026]提供下述實施例是為了更好地進(jìn)一步理解本發(fā)明�����,并不局限于所述最佳實施方式��,不對本發(fā)明的內(nèi)容和保護(hù)范圍構(gòu)成限制�,任何人在本發(fā)明的啟示下或是將本發(fā)明與其他現(xiàn)有技術(shù)的特征進(jìn)行組合而得出的任何與本發(fā)明相同或相近似的產(chǎn)品�����,均落在本發(fā)明的保護(hù)范圍之內(nèi)���。

[0027]實施例中未注明具體實驗步驟或條件者����,按照本領(lǐng)域內(nèi)的文獻(xiàn)所描述的常規(guī)實驗步驟的操作或條件即可進(jìn)行。所用試劑或儀器未注明生產(chǎn)廠商者��,均為可以通過市購獲得的常規(guī)試劑產(chǎn)品����。

[0028]實施例1

常規(guī)用Ⅰ級鋼筋表面耐氯鹽腐蝕熔覆層的制備

步驟一���、熔覆層粉末材料的成分設(shè)計與制備

(1)熔覆層粉末材料中各成分的質(zhì)量百分比如下:

Cr:10%;Ti: 9%�;Cu: 6.8%;Ni: 1.5%���; Zn: 1.7%���;Fe:余量;其他雜質(zhì)元素總量要求≤0.15%��;粉末材料粒度250-500目�。

[0029](2)熔覆層粉末材料的制備

將步驟(1)中的粉末材料置于行星式球磨機(jī)中球磨混勻。球磨機(jī)轉(zhuǎn)速為175r/min�,球磨時間為12h����。球磨完成后篩分得到熔覆層粉末材料��,其粒度在250-500目范圍內(nèi)�����。

[0030]步驟二�����、耐氯鹽腐蝕熔覆層的制備方法

選用直徑為40mm的Ⅰ級鋼筋進(jìn)行熔覆��。待熔覆區(qū)域為鋼筋外表面��。利用高速激光熔覆技術(shù)���,根據(jù)“步驟一”中所設(shè)計的具體熔覆層粉末材料成分���,調(diào)整激光熔覆工藝參數(shù),在鋼筋外表面制備耐氯鹽腐蝕熔覆層���,具體步驟如下:

(1)利用機(jī)加工對鋼管樁表面進(jìn)行均勻減薄處理����,減薄200μm。用丙酮對減薄后的鋼管樁表面進(jìn)行除油清潔處理后����,將其固定在熔覆工作臺上。

[0031](2)將“步驟一”中所制備的熔覆層粉末材料裝入氣動送粉器的儲粉容器中���,采用激光頭不動,鋼筋勻速旋轉(zhuǎn)并前進(jìn)的方式制備熔覆層��。熔覆過程中使用氬氣作為保護(hù)氣�����,送氣量為12L/min�;氮氣作為送粉氣,送氣量為12L/min���;使用氣動同步送粉器進(jìn)行送粉�����,送粉量為1.6kg/h�����。激光熔覆的主要參數(shù)為:光纖激光器輸出功率為3.4kW����,激光束焦點光斑直徑為1.8mm,激光束焦點光斑與工件相對運動速度為7cm/s�����;相鄰兩道熔覆層的搭接率為50%�,所形成熔覆層厚度約為300μm。

[0032](3)對具有耐氯鹽腐蝕熔覆層的鋼筋外表面進(jìn)行機(jī)加工���,將“步驟二”的步驟(2)中所制備的熔覆層減薄100μm���,恢復(fù)鋼管樁原有尺寸,并對其進(jìn)行打磨直至光亮����。最終鋼管樁表面熔覆層的厚度為200μm。

[0033]圖1為Ⅰ級鋼筋和本實施例制得的具有耐氯鹽腐蝕熔覆層樣品在3.5%NaCl溶液中動電位極化曲線對比圖�����。由圖1可知,在3.5%NaCl溶液中����,Ⅰ級鋼筋和耐氯鹽腐蝕熔覆層樣品均沒有出現(xiàn)鈍化區(qū)間,其中Ⅰ級鋼筋的自腐蝕電位約為-675mV�����,自腐蝕電流密度約為6.5uA/cm2�,熔覆層的自腐蝕電位約為-361mV,自腐蝕電流密度約為5.6uA/cm2����。自腐蝕電位和自腐蝕電流密度表征了該鋼種對腐蝕敏感性的強(qiáng)弱�,由此可知,耐氯鹽腐蝕熔覆層在中性氯鹽環(huán)境中的腐蝕敏感性要比Ⅰ級鋼筋低很多����,展現(xiàn)出良好的耐蝕特性。上述測試條件模擬了海水中氯鹽的濃度��,此條件比高原環(huán)境還嚴(yán)酷�,因此所得熔覆層在高原環(huán)境也可以達(dá)到檢測效果。

[0034]實施例2

與實施例1相比�,區(qū)別在于熔覆層粉末材料中各成分的質(zhì)量百分比如下:

Cr:5%�;Ti: 10%�����;Cu: 6.8%��;Ni: 1.5%�; Zn: 1.7%;Fe:余量���;其他雜質(zhì)元素總量要求≤0.15%���;粉末材料粒度250-500目。

[0035]實施例3

與實施例1相比����,區(qū)別在于熔覆層粉末材料中各成分的質(zhì)量百分比如下:

Cr:8%;Ti:8%���;Cu: 6.8%�����;Ni: 1.5%�����; Zn: 1.7%���;Fe:余量��;其他雜質(zhì)元素總量要求≤0.15%��;粉末材料粒度250-500目�����。

[0036]實施例4

與實施例1相比���,區(qū)別在于熔覆層粉末材料中各成分的質(zhì)量百分比如下:

Cr:10%;Ti:9%�;Cu:7%�����;Ni: 1.8%�;Zn: 2%;Fe:余量�����;其他雜質(zhì)元素總量要求≤0.15%;粉末材料粒度250-500目�����。

[0037]實施例5

與實施例1相比�,區(qū)別在于熔覆層粉末材料中各成分的質(zhì)量百分比如下:

Cr:10%;Ti:9%����;Cu:6.2%;Ni: 1.2%����; Zn: 1.3%;Fe:余量��;其他雜質(zhì)元素總量要求≤0.15%��;粉末材料粒度250-500目����。

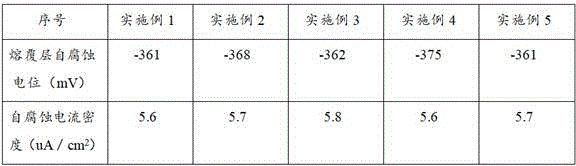

[0038]按照實施例1的測試方法測試實施例2-5中所制備的熔覆層的自腐蝕電位和自腐蝕電流密度數(shù)據(jù),自腐蝕電位和自腐蝕電流密度表征了該鋼種對腐蝕敏感性的強(qiáng)弱,首先要看腐蝕電流的大小��,腐蝕電流越小���,材料的耐蝕性能越好�;當(dāng)材料的腐蝕電流相差不大時�,腐蝕電位越高,材料的耐蝕性能越好��。

[0039]表1

實施例6

鋼板表面耐氯鹽腐蝕熔覆層的制備

步驟一����、熔覆層粉末材料的成分設(shè)計與制備

(1)熔覆層粉末材料中各成分的質(zhì)量百分比如下:

Cr:9%;Ti: 9%���;Cu: 6.8%���;Ni: 1.5%;Zn: 1.7%�;Fe:余量;其他雜質(zhì)元素總量要求≤0.15%���;粉末材料粒度250-500目。該對比例中Cr的含量不在權(quán)利保護(hù)范圍5-10 %,用來驗證權(quán)利保護(hù)的熔覆層粉末材料中Cr含量范圍的正確性�。

[0040](2)熔覆層粉末材料的制備

將步驟(1)中的粉末材料置于行星式球磨機(jī)中球磨混勻。球磨機(jī)轉(zhuǎn)速為175r/min����,球磨時間為12h。球磨完成后篩分得到熔覆層粉末材料�����,其粒度在250-500目范圍內(nèi)��。此過程與實施例1完全一致�。

[0041]步驟二、耐氯鹽腐蝕熔覆層的制備方法

待熔覆的工件為316L不銹鋼板材����,尺寸為8cm×8cm×1cm。利用高速激光熔覆技術(shù)制備耐氯鹽腐蝕熔覆層��,制備方法與實施例1基本一致�,唯一不同的是,考慮到316L不銹鋼板材形狀及加工的可操作性��,將板材固定不動��,激光頭做相對運動,具體步驟如下:

(1)利用機(jī)加工對板材表面進(jìn)行均勻減薄處理���,減薄400μm�。用丙酮對減薄后的板材樁表面進(jìn)行除油清潔處理后�����,將其固定在熔覆工作臺上�����。

[0042](2)將“步驟一”中所制備的熔覆層粉末材料裝入氣動送粉器的儲粉容器中���,采用板材不動���,激光頭做相對運動的方式制備熔覆層。熔覆過程中使用氬氣作為保護(hù)氣�����,送氣量為13L/min��;氮氣作為送粉氣�����,送氣量為15L/min��;使用氣動同步送粉器進(jìn)行送粉����,送粉量為2kg/h。激光熔覆的主要參數(shù)為:光纖激光器輸出功率為3.1kW��,激光束焦點光斑直徑為1.8mm����,激光束焦點光斑與工件相對運動速度為16cm/s;相鄰兩道熔覆層的搭接率為50%����,所形成熔覆層厚度約為250μm。

[0043](3)重復(fù)上述熔覆步驟��,疊加制備第二層熔覆層��,最終熔覆層總厚度為500μm�。

[0044](4)對具有耐氯鹽腐蝕熔覆層的不銹鋼板材表面進(jìn)行機(jī)加工,將所制備的熔覆層減薄100μm�,恢復(fù)鋼管樁原有尺寸���,并對其進(jìn)行打磨直至光亮。最終板材表面熔覆層的厚度為400μm�。

[0045]對比例1

與實施例1相比區(qū)別在于:(1)熔覆層粉末材料中各成分的質(zhì)量百分比如下:

Cr:3%;Ti: 9%���;Cu: 6.8%��;Ni: 1.5%���; Zn: 1.7%;Fe:余量����;其他雜質(zhì)元素總量要求≤0.15%;粉末材料粒度250-500目���。該對比例中Cr的含量不在權(quán)利保護(hù)范圍5-10 %���,用來驗證權(quán)利保護(hù)的熔覆層粉末材料中Cr含量范圍的正確性。

[0046]圖2 為實施例1和對比例1中制備的熔覆層在腐蝕介質(zhì)為2.0%NaCl氯鹽溶液中的腐蝕增重速率曲線對比圖�。由圖2可知,在腐蝕過程中對比例1中材料的腐蝕速率略大于實施例1���,對比例1的耐蝕性能相對實施例1差��,因此需要保證熔覆層中Cr含量在5%以上�����。

[0047]對比例2

與實施例1相比區(qū)別在于�����,(1)熔覆層粉末材料中各成分的質(zhì)量百分比如下:

Cr:12%��;Ti: 5%���;Cu: 6.8%;Ni: 1.5%����;Zn: 1.7%;Fe:余量�����;其他雜質(zhì)元素總量要求≤0.15%�;粉末材料粒度250-500目����。

[0048]對比例3

與實施例1相比區(qū)別在于����,(1)熔覆層粉末材料中各成分的質(zhì)量百分比如下:

Cr:10%;Ti: 9%�;Fe: 6.8%;Ni: 1.5%�����;Zn: 1.7%���;Cu:余量����;其他雜質(zhì)元素總量要求≤0.15%���;粉末材料粒度250-500目���。

[0049]對比例4

與實施例1相比區(qū)別在于,(1)熔覆層粉末材料中不含Ni。

[0050]對比例5

與實施例1相比區(qū)別在于���,(1)熔覆層粉末材料中不含Zn���。

[0051]按照對比例1中的測試方法,測試對比例2-5制備得到的耐腐蝕熔覆層的腐蝕增重��,腐蝕360h后腐蝕增重的所有結(jié)果見下表:

表2

顯然���,上述實施例僅僅是為清楚地說明所作的舉例,而并非對實施方式的限定���。對于所屬領(lǐng)域的普通技術(shù)人員來說�����,在上述說明的基礎(chǔ)上還可以做出其它不同形式的變化或變動��。這里無需也無法對所有的實施方式予以窮舉�。而由此所引申出的顯而易見的變化或變動仍處于本發(fā)明創(chuàng)造的保護(hù)范圍之中�����。

全文PDF

耐腐蝕熔覆層粉末材料、熔覆層的制備方法.pdf

聲明:

“耐腐蝕熔覆層粉末材料��、熔覆層的制備方法” 該技術(shù)專利(論文)所有權(quán)利歸屬于技術(shù)(論文)所有人����。僅供學(xué)習(xí)研究,如用于商業(yè)用途�,請聯(lián)系該技術(shù)所有人。

我是此專利(論文)的發(fā)明人(作者)

1232

編輯:中冶有色技術(shù)網(wǎng)

來源:中國長江三峽集團(tuán)有限公司

1232

編輯:中冶有色技術(shù)網(wǎng)

來源:中國長江三峽集團(tuán)有限公司

分享 0

分享 0

舉報 0

舉報 0

收藏 0

收藏 0

反對 0

反對 0

點贊 0

點贊 0

2025年03月20日 ~ 22日

2025年03月20日 ~ 22日  2025年03月29日 ~ 31日

2025年03月29日 ~ 31日  2025年04月11日 ~ 13日

2025年04月11日 ~ 13日  2025年04月11日 ~ 13日

2025年04月11日 ~ 13日  2025年04月24日 ~ 27日

2025年04月24日 ~ 27日